Trong thời đại công nghiệp 4.0, sự bùng nổ mạnh mẽ của cuộc cách mạng khoa học và công nghệ khiến cho việc chuyển đổi mô hình nhà máy thông minh trở thành xu hướng chính được các doanh nghiệp hoạt động trong lĩnh vực sản xuất hướng tới. Việc áp dụng các giải pháp công nghệ cùng với sự xuất hiện của những robot công nghiệp hiện đại trong nhà máy giúp cho quy trình sản xuất diễn ra một cách tự động và hiệu quả hơn bao giờ hết. Một trong những tiến bộ được phần lớn các doanh nghiệp ưa chuộng thời gian gần đây chính là sự ra đời của 2 loại Robot tự hành AMR và AGV. Vậy sự khác nhau cơ bản giữa Robot AMR và AGV là gì?

1. Robot tự hành AGV là gì?

1.1. Khái niệm AGV

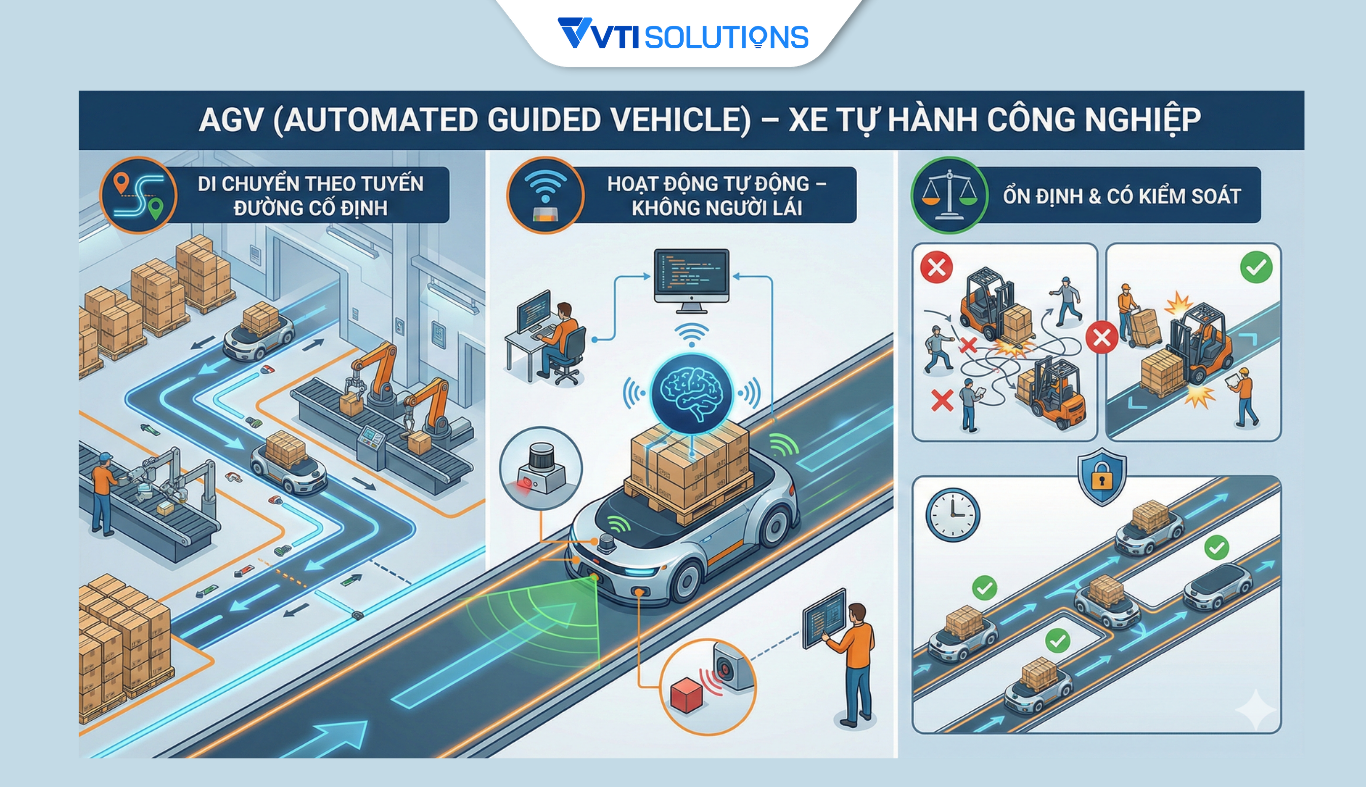

AGV (Automated Guided Vehicle) là xe tự hành công nghiệp di chuyển theo tuyến đường cố định đã được thiết lập sẵn trong nhà máy hoặc kho vận. Thay vì người điều khiển trực tiếp, AGV hoạt động dựa trên các chỉ dẫn đã được lập trình trước, đảm bảo việc vận chuyển diễn ra ổn định và có kiểm soát.

Để xác định hướng đi, AGV cần hạ tầng dẫn hướng vật lý trong không gian hoạt động. Các phương thức dẫn hướng phổ biến bao gồm băng từ dán trên sàn, vạch sơn, mã QR, dây dẫn chôn dưới sàn hoặc hệ thống laser phản xạ. AGV sẽ liên tục “đọc” tín hiệu từ các yếu tố này để di chuyển đúng lộ trình.

Do phụ thuộc vào tuyến đường cố định, AGV phù hợp với những môi trường sản xuất có layout ổn định, ít thay đổi, nơi các luồng di chuyển được chuẩn hóa và lặp lại theo thời gian. Điều này giúp doanh nghiệp dễ kiểm soát vận hành, nhưng đồng thời cũng hạn chế khả năng linh hoạt khi cần điều chỉnh quy trình.

1.2. Nguyên lý hoạt động của AGV

AGV di chuyển theo lộ trình cố định đã được lập trình sẵn. Trước khi vận hành, tuyến đường, điểm dừng và điểm đến được xác định rõ ràng trong hệ thống điều khiển trung tâm.

Trong quá trình hoạt động, AGV không tự quyết định đường đi mà bám sát tín hiệu dẫn hướng. Khi gặp vật cản, xe thường dừng lại hoặc chờ xử lý, thay vì tự động tìm lối đi khác.

AGV phụ thuộc vào hạ tầng dẫn hướng vật lý như băng từ, vạch sơn, mã QR hoặc laser phản xạ. Vì vậy, khi thay đổi layout nhà máy, doanh nghiệp cần điều chỉnh lại hệ thống dẫn hướng tương ứng.

1.3. Ưu điểm của AGV

Nhờ hoạt động theo lộ trình cố định và nguyên lý vận hành đơn giản, AGV mang lại nhiều lợi thế cho doanh nghiệp trong các môi trường sản xuất và kho vận có quy trình ổn định. Đây là giải pháp tự động hóa phù hợp để thay thế lao động thủ công ở các khâu vận chuyển lặp lại, giúp nâng cao hiệu quả mà vẫn dễ kiểm soát.

- Ổn định, dễ kiểm soát: AGV di chuyển theo tuyến đường xác định sẵn, giúp doanh nghiệp kiểm soát tốt luồng vận chuyển và hạn chế rủi ro sai lệch trong vận hành.

- Phù hợp với quy trình lặp lại: Đặc biệt hiệu quả trong các nhà máy có layout cố định, luồng di chuyển ít thay đổi và tần suất vận chuyển cao.

- Chi phí đầu tư ban đầu thấp hơn AMR: So với các robot tự hành thông minh, AGV có cấu trúc và công nghệ đơn giản hơn, giúp giảm chi phí đầu tư ban đầu và dễ triển khai.

1.4. Hạn chế của AGV

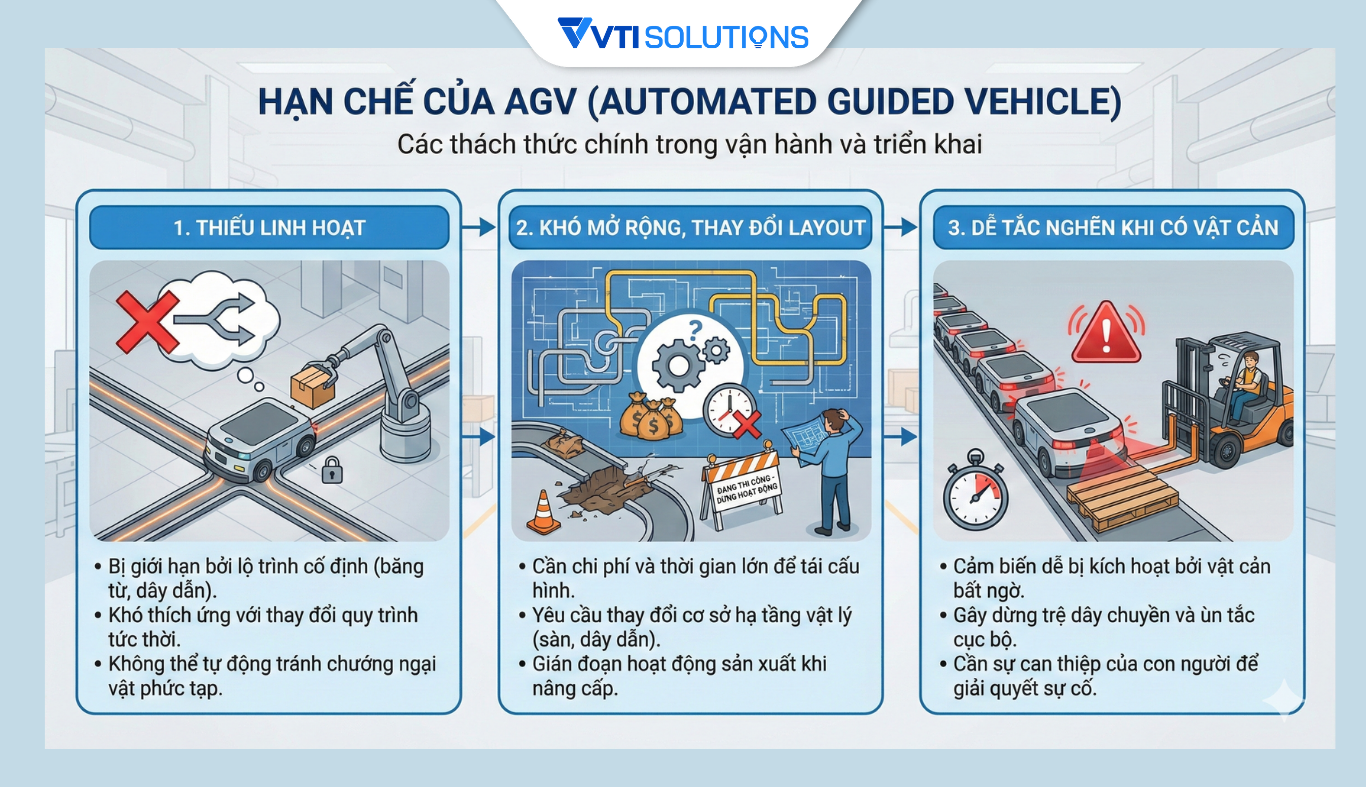

Bên cạnh những ưu điểm về tính ổn định và chi phí, AGV vẫn tồn tại một số hạn chế do phụ thuộc vào lộ trình cố định và hạ tầng dẫn hướng. Những điểm này có thể trở thành rào cản khi doanh nghiệp cần mở rộng hoặc thay đổi mô hình vận hành.

-

Thiếu linh hoạt: AGV chỉ di chuyển theo tuyến đã lập trình, không tự điều chỉnh đường đi khi môi trường thay đổi.

-

Khó mở rộng, thay đổi layout: Mỗi lần thay đổi mặt bằng hoặc quy trình, doanh nghiệp phải chỉnh sửa lại hệ thống dẫn hướng, tốn thời gian và chi phí.

-

Dễ tắc nghẽn khi có vật cản: Khi gặp chướng ngại trên tuyến đường, AGV thường dừng lại chờ xử lý, có thể gây gián đoạn luồng vận chuyển.

2. Robot tự hành AMR là gì?

2.1. Khái niệm AMR

Robot AMR (Autonomous Mobile Robot) là loại robot tự hành có thể tự di chuyển độc lập trong môi trường của nó bằng cách sử dụng cảm biến và thuật toán để tránh các vật cản cũng như va chạm với đồ vật xung quanh mà không chịu sự giám sát trực tiếp của con người hoặc không cần một con đường cố định được xác định trước để chạy.

Loại Robot này thường được ứng dụng trong quá trình vận chuyển, di chuyển hàng hóa trong kho, thu thập dữ liệu và kiểm kê hàng tồn kho. Đây được coi là một trong những giải pháp công nghệ tiên tiến trong lĩnh vực tự động hóa và robot hóa.

Robot AMR sẽ xác định tuyến đường tốt nhất mà chúng cần di chuyển dựa trên việc áp dụng công nghệ cảm biến LiDAR & bản đồ hóa và bản đồ đồng thời (SLAM). LiDAR (Light Detection And Ranging) là một máy quét phát hiện các tia sáng hồng ngoại ra môi trường xung quanh, sau đó đo lường thời gian mà các tia sáng phản xạ lại.

Thông qua công nghệ Lidar và các camera, AMR có khả năng xác định được vị trí và môi trường xung quanh. Từ đó Robot AMR có thể tự động lên kế hoạch đường đi của chúng mà không cần tới sự can thiệp của con người.

2.2. Công nghệ cốt lõi của AMR

Khác với AGV truyền thống, AMR (Autonomous Mobile Robot) được xây dựng trên nền tảng các công nghệ thông minh, cho phép robot tự nhận thức môi trường, tự ra quyết định và di chuyển linh hoạt mà không cần tuyến đường cố định.

AI & Machine Learning đóng vai trò là “bộ não” của AMR. Thông qua việc phân tích dữ liệu thu thập từ môi trường xung quanh, AMR có thể học cách tối ưu đường đi, dự đoán tình huống va chạm và cải thiện hiệu suất vận hành theo thời gian.

Để “nhìn” và “hiểu” không gian, AMR được trang bị Lidar, camera và cảm biến 3D. Các thiết bị này giúp robot nhận diện vật cản, con người, kệ hàng và các đối tượng chuyển động trong thời gian thực.

Cốt lõi quan trọng nhất của AMR là công nghệ SLAM (Simultaneous Localization and Mapping). SLAM cho phép robot vừa tự xây dựng bản đồ không gian, vừa xác định chính xác vị trí của mình trên bản đồ đó.

2.3. Ưu điểm của AMR

Nhờ được trang bị các công nghệ tự hành thông minh, AMR mang lại khả năng vận hành linh hoạt vượt trội so với các hệ thống xe tự động truyền thống. Giải pháp này đặc biệt phù hợp với những doanh nghiệp đang hướng tới mô hình nhà máy thông minh, nơi quy trình và mặt bằng thường xuyên thay đổi.

-

Linh hoạt cao: AMR không phụ thuộc tuyến đường cố định, có thể tự lựa chọn lộ trình tối ưu theo từng nhiệm vụ và điều kiện thực tế.

-

Tự tránh vật cản: Robot chủ động nhận diện con người, xe nâng hoặc chướng ngại phát sinh và tự điều chỉnh đường đi để đảm bảo an toàn, không làm gián đoạn vận hành.

-

Dễ mở rộng quy mô: Khi tăng sản lượng hoặc mở rộng nhà xưởng, doanh nghiệp có thể bổ sung thêm AMR mà không cần thay đổi hạ tầng dẫn hướng phức tạp.

-

Phù hợp nhà máy thay đổi liên tục: AMR hoạt động hiệu quả trong môi trường sản xuất linh hoạt, nhiều luồng di chuyển và thường xuyên tái cấu trúc layout.

2.4. Hạn chế của AMR

Dù sở hữu khả năng tự hành linh hoạt và thông minh, AMR vẫn đặt ra một số yêu cầu cao hơn về chi phí và nền tảng công nghệ. Những yếu tố này khiến AMR phù hợp hơn với các doanh nghiệp có định hướng chuyển đổi số bài bản, thay vì triển khai nhanh trong ngắn hạn.

-

Chi phí đầu tư cao hơn: So với AGV, AMR sử dụng nhiều công nghệ tiên tiến như AI, Lidar, cảm biến 3D và phần mềm điều phối thông minh, dẫn đến chi phí đầu tư ban đầu cao hơn.

-

Yêu cầu hạ tầng dữ liệu & IT tốt: AMR cần hệ thống mạng ổn định, khả năng xử lý dữ liệu thời gian thực và đội ngũ IT đủ năng lực để vận hành, giám sát và bảo trì.

-

Cần tích hợp hệ thống quản lý: Để phát huy tối đa hiệu quả, AMR thường phải kết nối với các hệ thống như MES, WMS hoặc ERP, đòi hỏi doanh nghiệp có kiến trúc hệ thống rõ ràng và đồng bộ.

3. Sự khác biệt cơ bản giữa Robot AMR và AGV

AGV phù hợp với những doanh nghiệp cần một giải pháp ổn định, chi phí đầu tư thấp cho các quy trình vận chuyển lặp lại. Trong khi đó, AMR là lựa chọn chiến lược cho các doanh nghiệp hướng tới nhà máy thông minh, nơi tính linh hoạt và khả năng mở rộng đóng vai trò then chốt.

| Tiêu chí | AGV | AMR |

| Cách dẫn hướng | Di chuyển theo tuyến cố định (băng từ, vạch sơn, QR, dây dẫn, laser phản xạ) | Tự định vị & tự tìm đường, không cần tuyến cố định |

| Mức độ thông minh | Thấp – thực hiện đúng lệnh đã lập trình | Cao – tự phân tích môi trường và ra quyết định |

| Khả năng tránh vật cản | Hạn chế, thường dừng lại khi gặp chướng ngại | Chủ động nhận diện và tự tránh vật cản |

| Tính linh hoạt | Thấp, khó thay đổi khi layout biến động | Rất cao, thích nghi tốt với môi trường thay đổi |

| Phụ thuộc hạ tầng | Phụ thuộc nhiều vào hạ tầng dẫn hướng vật lý | Ít phụ thuộc hạ tầng vật lý |

| Khả năng mở rộng | Khó mở rộng, cần chỉnh sửa lại tuyến đường | Dễ mở rộng, chỉ cần bổ sung robot |

| Chi phí đầu tư ban đầu | Thấp hơn | Cao hơn |

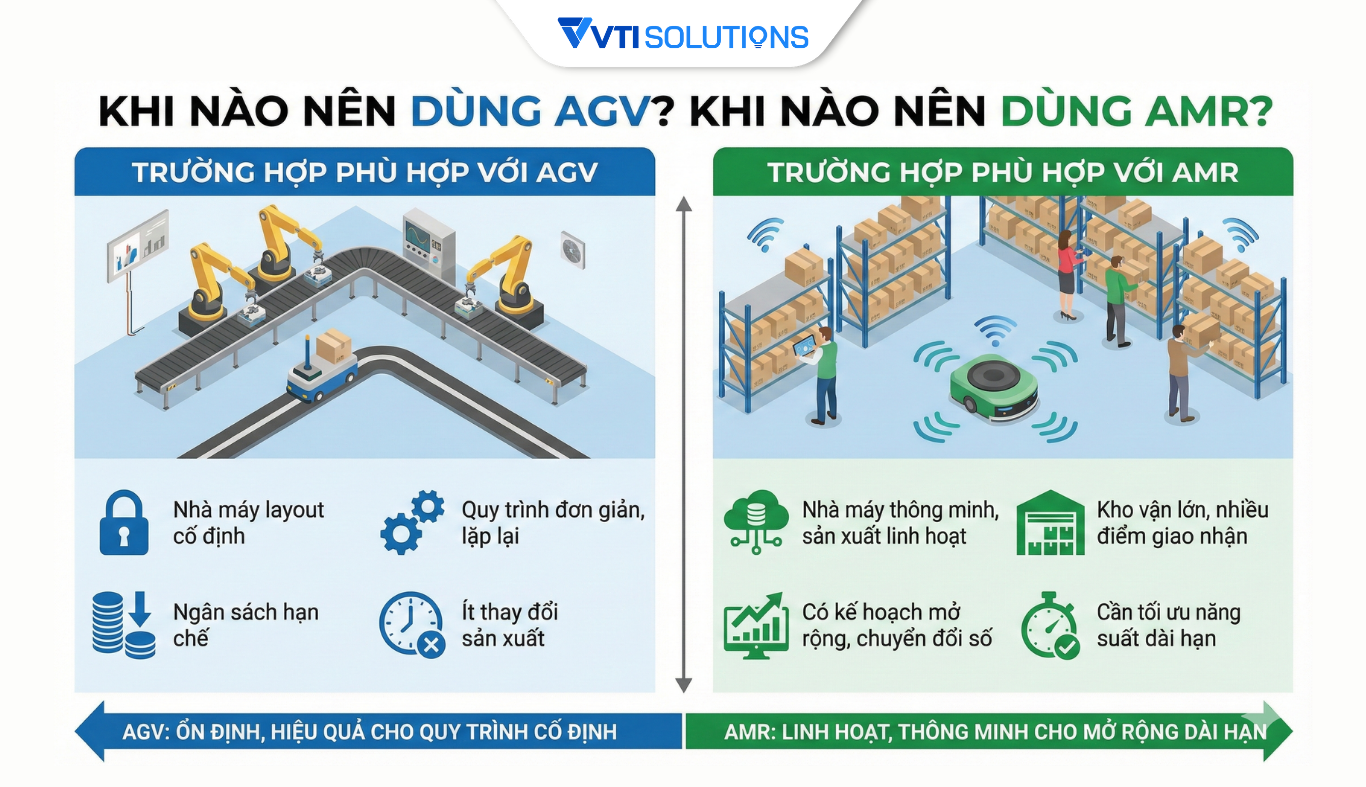

4. Khi nào nên dùng AGV? Khi nào nên dùng AMR?

Khi nào nên dùng AGV?

AGV phù hợp với các doanh nghiệp cần tự động hóa ở mức cơ bản, ưu tiên sự ổn định và kiểm soát chi phí. Giải pháp này phát huy hiệu quả tốt trong môi trường sản xuất ít biến động, nơi các luồng vận chuyển đã được chuẩn hóa.

-

Nhà máy có layout cố định, ít thay đổi mặt bằng

-

Quy trình vận chuyển đơn giản, lặp lại

-

Ngân sách đầu tư ban đầu hạn chế

-

Sản xuất ổn định, không cần linh hoạt cao

Khi nào nên dùng AMR?

AMR là lựa chọn phù hợp cho doanh nghiệp hướng tới tự động hóa thông minh và dài hạn, nơi tính linh hoạt và khả năng mở rộng đóng vai trò then chốt trong chiến lược vận hành.

-

Nhà máy thông minh, sản xuất linh hoạt

-

Kho vận lớn, nhiều điểm giao nhận

-

Có kế hoạch mở rộng quy mô, chuyển đổi số

-

Cần tối ưu năng suất và chi phí dài hạn

5. Ứng dụng thực tế của AMR và AGV trong doanh nghiệp

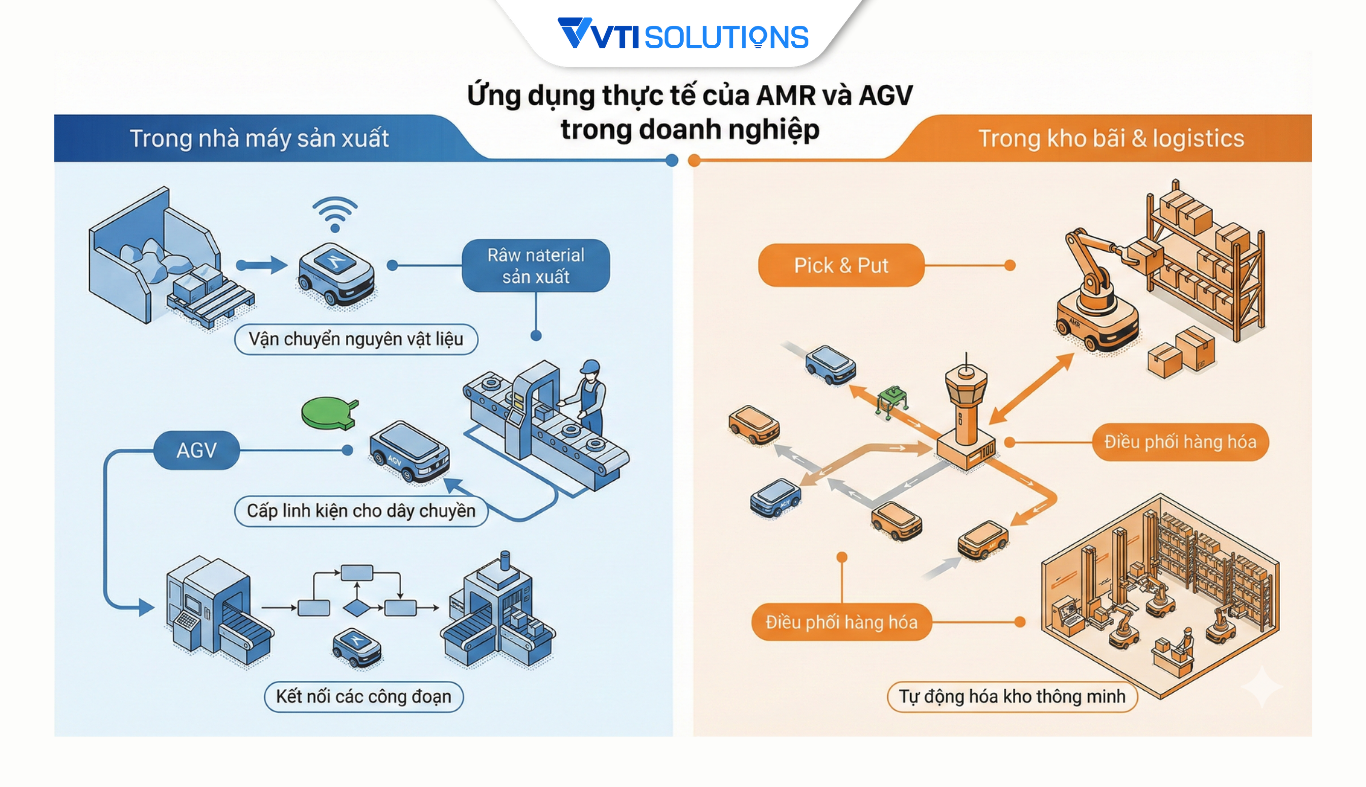

AMR và AGV được triển khai rộng rãi trong sản xuất và logistics nhằm tự động hóa các hoạt động vận chuyển nội bộ, giảm phụ thuộc vào lao động thủ công và tối ưu hiệu suất vận hành. Tùy theo mức độ ổn định của quy trình, doanh nghiệp có thể lựa chọn AGV hoặc AMR để phù hợp với nhu cầu thực tế.

Trong nhà máy sản xuất

Trong môi trường sản xuất, AGV và AMR đảm nhiệm vai trò vận chuyển nguyên vật liệu giữa kho và các khu vực sản xuất, giúp dòng chảy vật tư diễn ra liên tục và đúng tiến độ. Điều này đặc biệt hiệu quả với các nhà máy có tần suất vận chuyển cao và yêu cầu chính xác về thời gian.

Bên cạnh đó, robot còn được sử dụng để cấp linh kiện cho dây chuyền, đảm bảo linh kiện được đưa tới đúng công đoạn, đúng thời điểm, giảm tình trạng chờ đợi hoặc thiếu hụt vật tư. Với AMR, việc cấp linh kiện có thể linh hoạt hơn khi dây chuyền thay đổi layout.

Ngoài ra, AMR và AGV còn giúp kết nối các công đoạn sản xuất, tạo thành luồng vận chuyển khép kín giữa các khu vực gia công, lắp ráp, kiểm tra và đóng gói, góp phần giảm ách tắc và tăng tính đồng bộ trong nhà máy.

Trong kho bãi & logistics

Trong kho vận, robot tự hành được ứng dụng mạnh mẽ ở các hoạt động Pick & Put, hỗ trợ lấy và đặt hàng hóa chính xác, giảm sai sót so với thao tác thủ công và tăng tốc độ xử lý đơn hàng.

Hệ thống AMR và AGV cũng tham gia điều phối hàng hóa trong kho, di chuyển pallet, thùng hàng giữa các khu vực nhập – xuất – lưu trữ, giúp tối ưu luồng di chuyển và hạn chế xung đột giữa người và phương tiện.

Ở mức độ cao hơn, AMR là nền tảng quan trọng cho kho thông minh, nơi robot phối hợp với hệ thống quản lý kho để tự động hóa toàn bộ quá trình vận hành, từ lưu trữ, phân loại đến xuất hàng, đáp ứng tốt nhu cầu mở rộng và tăng trưởng dài hạn.

6. Ứng dụng thực tế của AMR và AGV trong doanh nghiệp

Trong nhà máy sản xuất

-

Vận chuyển nguyên vật liệu giữa kho và khu vực sản xuất

-

Cấp linh kiện đúng công đoạn, đúng thời điểm cho dây chuyền

-

Kết nối các công đoạn gia công – lắp ráp – kiểm tra – đóng gói

-

Giảm ách tắc nội bộ, tăng tính đồng bộ và liên tục trong sản xuất

Trong kho bãi & logistics

-

Thực hiện Pick & Put hàng hóa chính xác, giảm sai sót

-

Di chuyển pallet, thùng hàng giữa các khu nhập – lưu trữ – xuất

-

Điều phối luồng hàng, hạn chế xung đột giữa người và phương tiện

-

Nền tảng cho kho thông minh, dễ mở rộng quy mô

Ứng dụng mở rộng khác

-

Vận chuyển vật tư, thiết bị trong bệnh viện, sân bay, trung tâm thương mại

-

Tối ưu logistics nội bộ trong khu công nghiệp, nhà xưởng lớn

7. Doanh nghiệp cần chuẩn bị gì khi triển khai AMR/AGV?

Trước khi triển khai AMR hoặc AGV, doanh nghiệp cần đánh giá lại toàn bộ quy trình vận chuyển nội bộ. Việc xác định rõ các điểm luân chuyển vật tư, bán thành phẩm và thành phẩm giúp doanh nghiệp nhận diện chính xác đâu là khâu gây tắc nghẽn, đâu là khu vực có thể tự động hóa hiệu quả. Đây cũng là cơ sở để lựa chọn đúng loại robot phù hợp với mô hình sản xuất.

Song song với đó, chuẩn hóa dữ liệu sản xuất là bước không thể thiếu. Dữ liệu về lệnh sản xuất, công đoạn, vị trí kho và thời gian vận chuyển cần được thống nhất và cập nhật liên tục. Khi dữ liệu chưa đồng bộ, AMR và AGV chỉ hoạt động như các thiết bị rời rạc, khó mang lại hiệu quả tối ưu.

Để AMR/AGV thực sự trở thành một phần của dây chuyền thông minh, doanh nghiệp cần kết nối robot với hệ thống quản lý trung tâm. Lúc này, MES đóng vai trò “bộ não” điều phối. MESX của VTI Solutions giúp liên kết ERP, hệ thống kho và robot tự hành, từ đó tự động phát sinh nhu cầu vận chuyển theo tiến độ sản xuất thực tế, thay vì điều phối thủ công.

Nhờ MESX, AMR và AGV không chỉ thực hiện việc di chuyển, mà còn tham gia trực tiếp vào dòng chảy sản xuất số hóa. Robot nhận lệnh đúng công đoạn, đúng thời điểm, giúp giảm chờ đợi, hạn chế sai sót và tối ưu năng suất toàn nhà máy.

Cuối cùng, doanh nghiệp nên xây dựng lộ trình đầu tư theo từng giai đoạn. Việc triển khai MESX trước để số hóa và chuẩn hóa vận hành, sau đó thí điểm AMR/AGV ở quy mô nhỏ rồi mở rộng dần sẽ giúp giảm rủi ro, kiểm soát chi phí và đảm bảo hiệu quả lâu dài trong chiến lược Smart Factory.

Nếu doanh nghiệp đang cân nhắc triển khai AMR/AGV hoặc xây dựng nhà máy thông minh, hãy liên hệ với VTI Solutions để được tư vấn giải pháp MESX phù hợp với mô hình sản xuất và lộ trình chuyển đổi số của mình.

English

English 日本語

日本語