Phương pháp 5 Whys là một công cụ phân tích đơn giản nhưng vô cùng mạnh mẽ, giúp doanh nghiệp nhanh chóng truy tìm nguyên nhân gốc rễ của vấn đề thay vì chỉ xử lý phần ngọn.

Bằng cách liên tục đặt câu hỏi “Tại sao?” năm lần, nhà quản lý có thể bóc tách từng lớp nguyên nhân để tìm ra cốt lõi thực sự dẫn đến sự cố, từ đó đề xuất giải pháp triệt để và hiệu quả hơn.

Trong bài viết này, VTI Solutions sẽ cùng bạn khám phá khái niệm 5 Whys, bản chất và ứng dụng thực tế của phương pháp trong sản xuất, cũng như hướng dẫn chi tiết các bước triển khai phân tích “5 tại sao”. Hãy cùng tìm hiểu ngay!

1. 5 whys là gì?

Phương pháp 5 Whys (hay còn gọi là 5 Tại sao) là một cách tìm ra nguyên nhân gốc rễ của vấn đề bằng cách liên tục đặt câu hỏi “Tại sao?” – thường là 5 lần (nhưng có thể ít hoặc nhiều hơn tùy tình huống).

Hiểu đơn giản: Khi có một vấn đề xảy ra, thay vì chỉ dừng lại ở nguyên nhân bề nổi, bạn sẽ hỏi “Tại sao?” nhiều lần để đào sâu đến tận gốc. Mỗi câu trả lời lại dẫn đến một “Tại sao?” tiếp theo, cho đến khi tìm được nguyên nhân cốt lõi thực sự.

Ví dụ để bạn dễ hiểu:

Vấn đề: Máy sản xuất bị dừng hoạt động.

- Tại sao máy bị dừng? → Vì cầu chì bị cháy.

- Tại sao cầu chì bị cháy? → Vì động cơ bị quá tải.

- Tại sao động cơ quá tải? → Vì vòng bi không được bôi trơn đúng cách.

- Tại sao vòng bi không được bôi trơn? → Vì bơm dầu bị hỏng.

- Tại sao bơm dầu bị hỏng? → Vì không được bảo trì định kỳ.

Kết luận: Nguyên nhân gốc rễ không phải là cầu chì cháy, mà là thiếu quy trình bảo trì định kỳ.

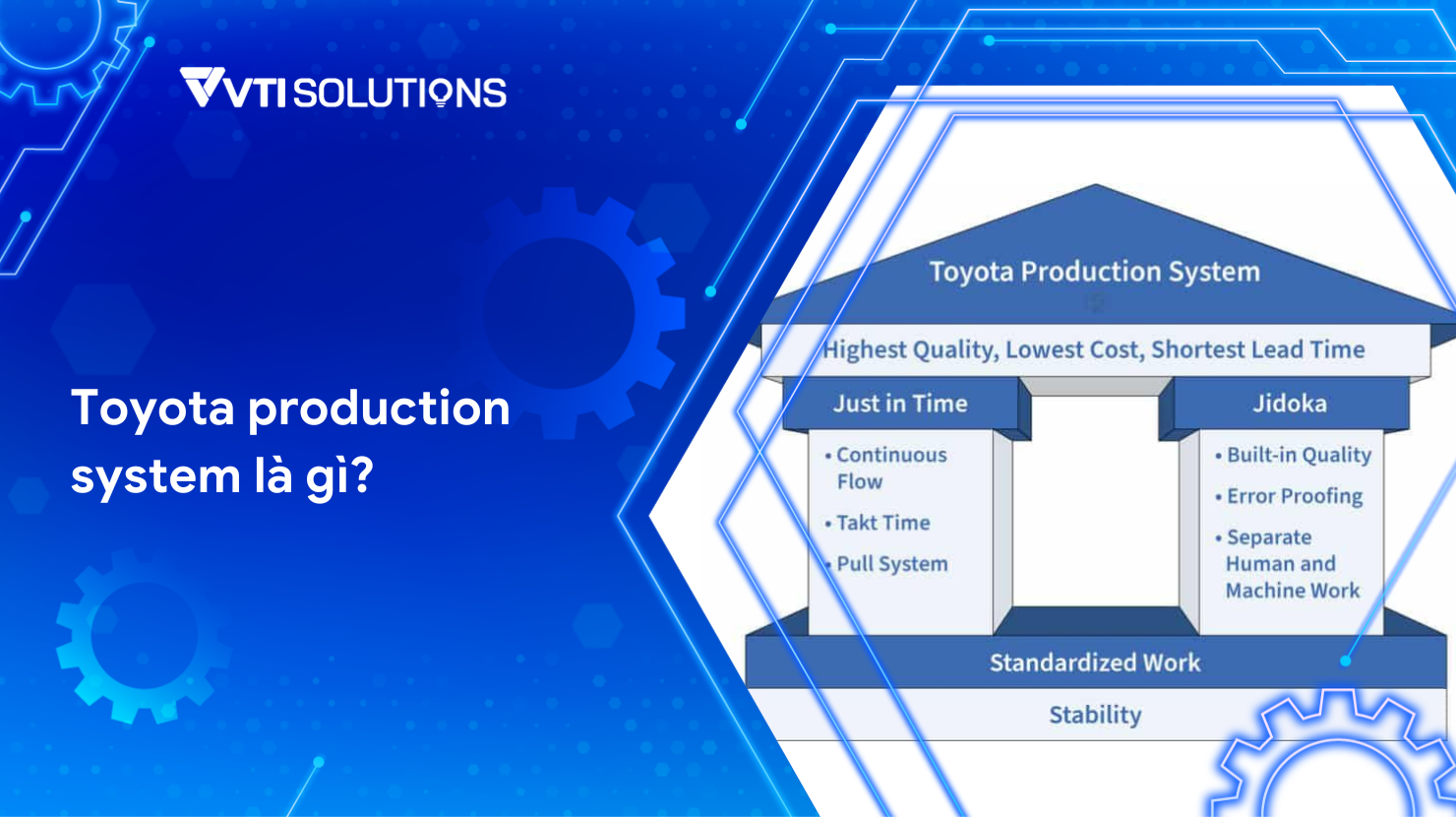

Phương pháp 5 Whys được khởi xướng bởi Toyoda Sakichi – nhà phát minh và cũng là người sáng lập tập đoàn Toyota – từ những năm 1930. Đến thập niên 1970, kỹ thuật này được phổ biến rộng rãi và trở thành công cụ đắc lực giúp các nhà quản trị phân tích nguyên nhân gốc rễ, giải quyết vấn đề tận gốc và ngăn ngừa tái diễn thông qua việc đặt liên tiếp năm câu hỏi “Tại sao?”.

Ngày nay, 5 Whys được ứng dụng rộng rãi trong nhiều mô hình cải tiến chất lượng như Six Sigma hay Lean Manufacturing (sản xuất tinh gọn), góp phần nâng cao hiệu quả và tính bền vững trong quản lý doanh nghiệp.

2. Phân tích nội dung và bản chất của phương pháp 5 Whys

2.1. Nội dung của phương pháp 5 Whys

Phương pháp 5 Whys là một kỹ thuật phân tích nguyên nhân gốc rễ (Root Cause Analysis) được phát triển bởi Toyota, dựa trên nguyên lý đặt liên tiếp câu hỏi “Tại sao?” để tìm ra bản chất thật sự của vấn đề.

Cụ thể, khi một vấn đề xảy ra, người phân tích sẽ không vội vàng đưa ra giải pháp mà thay vào đó hỏi “Tại sao?” ít nhất 5 lần (có thể hơn hoặc ít hơn tùy tình huống).

Mỗi câu trả lời sẽ trở thành điểm xuất phát cho câu hỏi tiếp theo, giúp “bóc tách” từng lớp nguyên nhân từ bề mặt đến cốt lõi.

Khi không còn “tại sao” nào hợp lý hơn, ta sẽ tìm ra được nguyên nhân gốc rễ thật sự của vấn đề.

Mục tiêu của phương pháp: Không chỉ xử lý sự cố trước mắt, mà còn ngăn chặn sự cố tái diễn bằng cách giải quyết đúng nguyên nhân gốc chứ không phải triệu chứng.

2.2. Bản chất của phương pháp 5 Whys

Bản chất của 5 Whys không nằm ở số lần hỏi cố định là “5”, mà ở tư duy đào sâu – truy nguyên đến tận cùng vấn đề.

Cụ thể:

-

Đây là phương pháp tư duy phản biện (critical thinking), buộc người tham gia phải suy nghĩ logic, khách quan và thực tế.

-

Nó đề cao tính đơn giản và hiệu quả, không cần công cụ phức tạp hay dữ liệu lớn – chỉ cần câu hỏi “Tại sao?” và sự trung thực trong phân tích.

-

Bản chất của 5 Whys là chuyển từ tư duy “chữa cháy” sang tư duy “phòng ngừa”, giúp doanh nghiệp xây dựng hệ thống bền vững, giảm lãng phí và rủi ro.

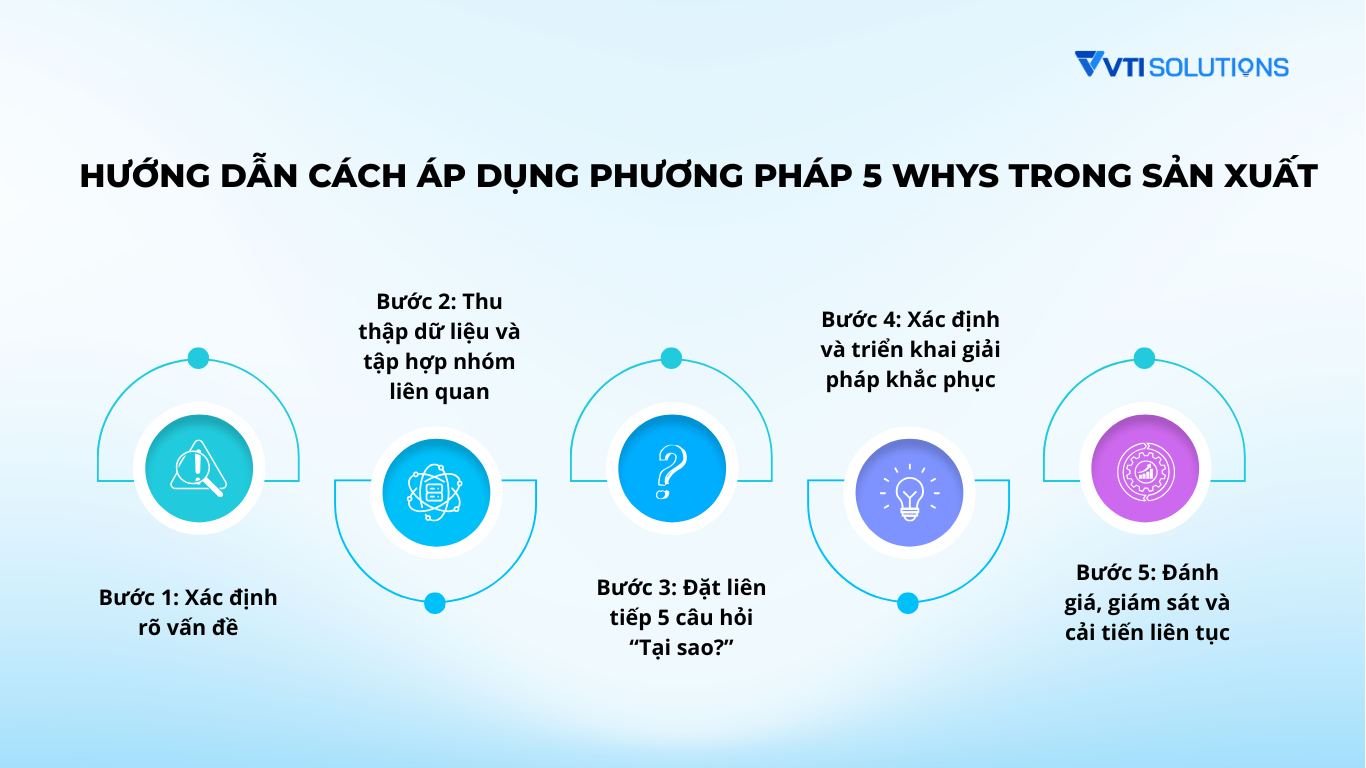

3. Hướng dẫn cách áp dụng phương pháp 5 Whys trong sản xuất

Phương pháp 5 Whys là công cụ cực kỳ hữu ích trong quản lý sản xuất – giúp doanh nghiệp phát hiện nguyên nhân gốc rễ của lỗi, sự cố máy móc hoặc sai lệch quy trình, từ đó ngăn ngừa lặp lại và cải thiện năng suất.

Bước 1: Xác định rõ vấn đề

Trước khi đặt câu hỏi “Tại sao?”, cần xác định chính xác sự cố đang xảy ra. Hãy mô tả vấn đề một cách cụ thể, đo lường được, tránh khái niệm chung chung.

Ví dụ:

❌ “Chất lượng sản phẩm kém.”

✅ “Tỷ lệ sản phẩm bị lỗi hàn tăng 12% trong tuần qua.”

→ Mục tiêu: Giúp nhóm phân tích tập trung vào một vấn đề duy nhất và cụ thể.

Bước 2: Thu thập dữ liệu và tập hợp nhóm liên quan

Tập hợp nhóm gồm các thành viên trực tiếp liên quan đến quy trình (kỹ sư, công nhân, QC, bảo trì, v.v.) để đảm bảo góc nhìn thực tế.

Kèm theo đó, thu thập dữ liệu sản xuất, báo cáo lỗi, hình ảnh hoặc thông số máy móc để làm bằng chứng phân tích.

→ Mục tiêu: Tránh phân tích cảm tính, đảm bảo mỗi câu trả lời dựa trên dữ kiện.

Bước 3: Đặt liên tiếp 5 câu hỏi “Tại sao?”

-

Bắt đầu bằng việc hỏi tại sao vấn đề xảy ra, ghi nhận câu trả lời.

-

Tiếp tục hỏi “Tại sao?” dựa trên câu trả lời trước đó.

-

Lặp lại cho đến khi tìm ra nguyên nhân gốc rễ, thường sau 5 lần hỏi.

Ví dụ thực tế trong sản xuất:

Vấn đề: Sản phẩm bị sai kích thước.

- Tại sao sản phẩm sai kích thước? → Vì máy cắt hoạt động không chính xác.

- Tại sao máy cắt không chính xác? → Vì dao cắt bị mòn.

- Tại sao dao cắt bị mòn? → Vì chưa được thay theo lịch bảo trì.

- Tại sao chưa được thay? → Vì không có quy trình bảo trì định kỳ rõ ràng.

- Tại sao không có quy trình đó? → Vì doanh nghiệp chưa thiết lập hệ thống quản lý bảo trì (PM – Preventive Maintenance).

Nguyên nhân gốc rễ: Thiếu hệ thống bảo trì định kỳ → dẫn đến lỗi hàng loạt.

Giải pháp: Xây dựng và triển khai kế hoạch bảo trì thiết bị định kỳ.

Bước 4: Xác định và triển khai giải pháp khắc phục

Khi đã xác định được nguyên nhân gốc, nhóm cần:

-

Đề xuất giải pháp cụ thể, khả thi và có người chịu trách nhiệm.

-

Ưu tiên giải pháp ngăn chặn tái diễn thay vì chỉ khắc phục tạm thời.

-

Có thể kết hợp phương pháp PDCA (Plan – Do – Check – Act) để kiểm soát quá trình cải tiến.

Bước 5: Đánh giá, giám sát và cải tiến liên tục

-

Theo dõi kết quả sau khi áp dụng giải pháp.

-

Nếu sự cố vẫn tái diễn, quay lại và thực hiện 5 Whys lần nữa.

-

Ghi nhận kết quả để bổ sung vào hệ thống quản lý chất lượng (ISO, Kaizen, Lean, Six Sigma).

4. Ưu – nhược điểm khi sử dụng phương pháp 5 Whys

Phương pháp 5 Whys là một công cụ phân tích nguyên nhân gốc rễ (Root Cause Analysis) đơn giản, trực quan và được sử dụng rộng rãi trong sản xuất, quản trị chất lượng, và cải tiến quy trình. Tuy nhiên, giống như mọi công cụ khác, nó cũng có điểm mạnh và hạn chế riêng.

| Ưu điểm | Nhược điểm |

|

1. Đơn giản, dễ áp dụng

2. Giúp tìm ra nguyên nhân gốc rễ thật sự

Ví dụ: Thay vì chỉ thay cầu chì khi máy hỏng, 5 Whys giúp phát hiện nguyên nhân sâu xa là thiếu bảo trì định kỳ, từ đó sửa đúng chỗ. 3. Tăng khả năng hợp tác và học hỏi trong nhóm

4. Chi phí thấp, hiệu quả cao

|

1. Phụ thuộc vào người đặt câu hỏi

2. Thiếu dữ liệu định lượng

3. Không phù hợp với vấn đề nhiều yếu tố

4. Dễ dừng lại quá sớm

|

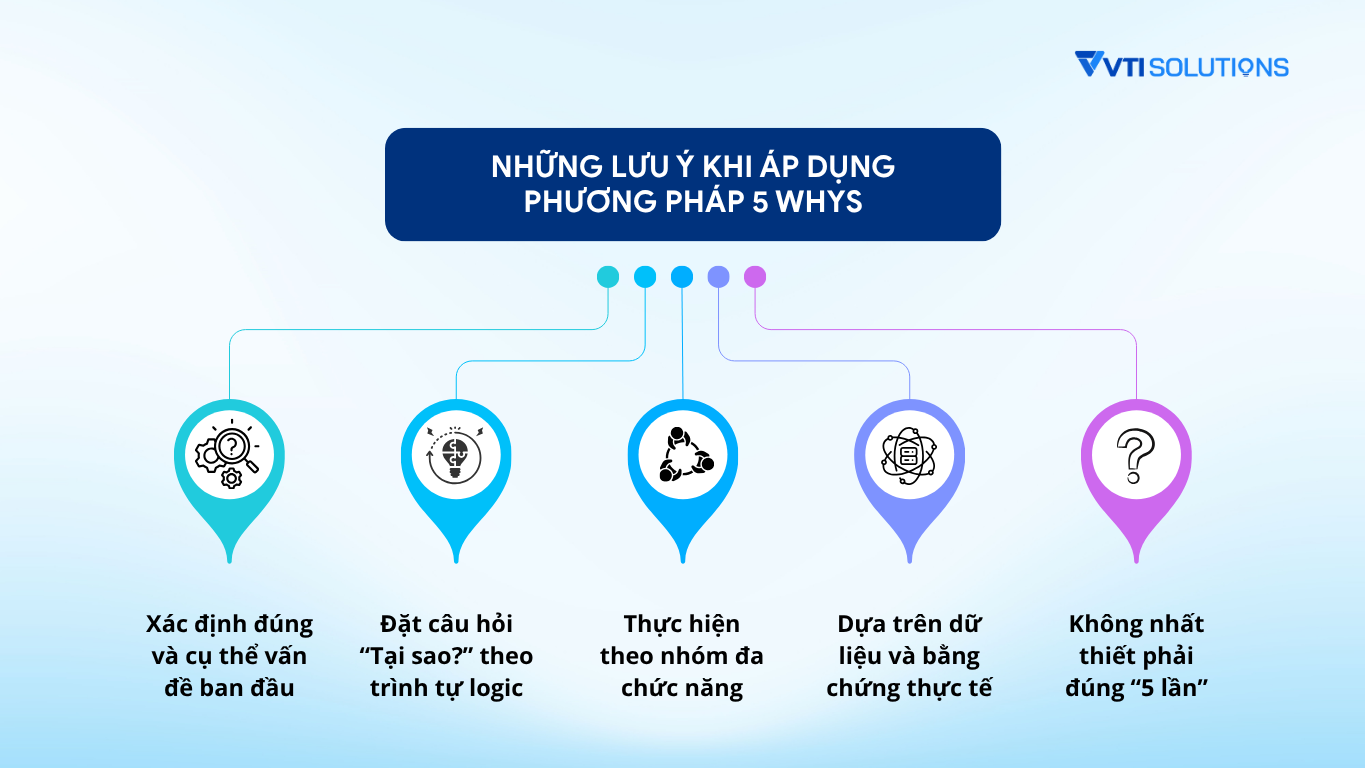

5. Những lưu ý khi áp dụng phương pháp 5 whys

Phương pháp 5 Whys tuy đơn giản nhưng để mang lại hiệu quả thực sự trong việc tìm ra nguyên nhân gốc rễ, doanh nghiệp cần áp dụng đúng cách và có kỷ luật. Dưới đây là những lưu ý quan trọng mà các nhà quản lý, kỹ sư hay chuyên viên cải tiến chất lượng nên ghi nhớ:

5.1. Xác định đúng và cụ thể vấn đề ban đầu

-

Trước khi hỏi “Tại sao?”, cần xác định rõ vấn đề đang xảy ra là gì — càng cụ thể, kết quả càng chính xác.

-

Tránh nêu vấn đề quá chung chung như “chất lượng sản phẩm kém” mà hãy cụ thể như “tỷ lệ lỗi hàn tăng 15% trong tuần qua”.

-

Việc mô tả rõ ràng giúp nhóm tập trung đúng phạm vi, không lan man sang các yếu tố khác.

5.2. Đặt câu hỏi “Tại sao?” theo trình tự logic

-

Mỗi “Tại sao?” phải dựa trên câu trả lời của câu trước, tránh nhảy bước hoặc bỏ qua mối quan hệ nhân – quả.

-

Cần suy nghĩ khách quan, không dựa trên cảm tính hay suy đoán.

-

Nếu có nhiều khả năng, nên ghi nhận tất cả các hướng và dùng dữ liệu để xác minh.

5.3. Thực hiện theo nhóm đa chức năng

-

5 Whys sẽ hiệu quả hơn khi có sự tham gia của nhiều bộ phận liên quan (vận hành, bảo trì, QC, quản lý sản xuất…).

-

Mỗi người mang đến một góc nhìn khác nhau, giúp phát hiện nguyên nhân thực tế mà cá nhân có thể bỏ sót.

-

Hạn chế tình trạng “đổ lỗi”, khuyến khích thảo luận cởi mở và trung thực.

5.4. Dựa trên dữ liệu và bằng chứng thực tế

-

Mỗi câu trả lời cần có bằng chứng rõ ràng (báo cáo lỗi, thông số máy, hình ảnh hiện trường, dữ liệu thời gian…).

-

Không nên kết luận dựa vào “cảm giác” hay “kinh nghiệm cá nhân”.

-

Nguyên tắc: Không có dữ liệu → không có kết luận.

5.5. Không nhất thiết phải đúng “5 lần”

-

“5” chỉ là con số gợi ý. Tùy mức độ phức tạp của vấn đề, có thể cần 3 hoặc 7 lần “tại sao”.

-

Quan trọng là đạt đến nguyên nhân gốc rễ thực sự, không phải đếm đủ số lần.

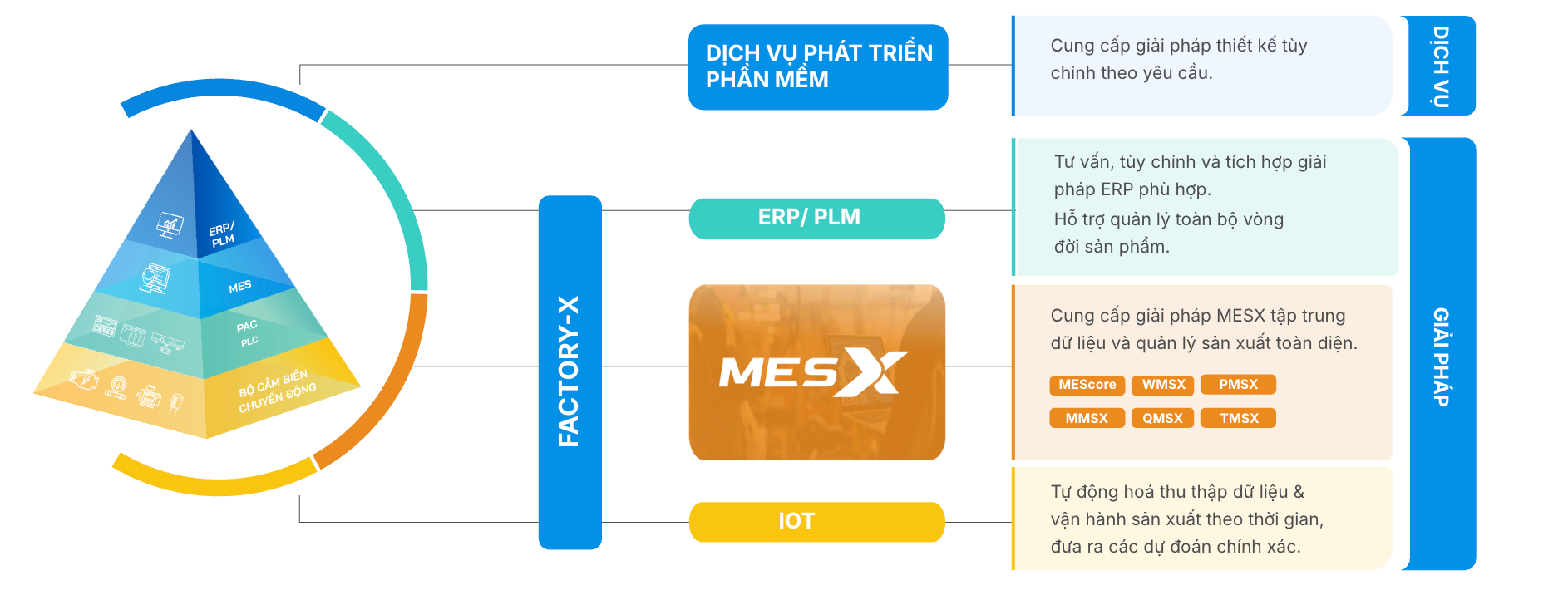

6. Từ 5 Whys đến quản trị sản xuất thông minh – Giải quyết tận gốc vấn đề vận hành cùng VTI Solutions

Trong sản xuất, mọi sự cố – dù nhỏ – đều có thể tạo ra những tổn thất lớn nếu không được xử lý triệt để.

Nhiều doanh nghiệp chỉ dừng lại ở việc “chữa cháy”, khắc phục phần ngọn mà chưa thật sự tìm được nguyên nhân gốc rễ. Đó chính là lý do phương pháp 5 Whys ra đời – một cách tiếp cận giúp nhà quản lý “bóc tách” từng lớp nguyên nhân để giải quyết tận gốc vấn đề.

Phương pháp này cho phép doanh nghiệp không chỉ hỏi “Điều gì xảy ra?” mà quan trọng hơn là “Tại sao nó xảy ra?”.

Bằng cách đặt liên tiếp 5 lần câu hỏi “Tại sao?”, nhà quản trị có thể lần ra được nguyên nhân sâu xa nhất dẫn đến lỗi sản xuất, máy dừng, hay chậm tiến độ – từ đó đưa ra giải pháp khắc phục mang tính hệ thống, ngăn ngừa tái diễn.

Trong thực tế vận hành, việc “đặt 5 lần Tại sao” bằng phương pháp thủ công thường gặp nhiều hạn chế:

- Dữ liệu ghi chép rời rạc, không đầy đủ → kết luận dễ cảm tính.

- Mỗi bộ phận nắm giữ một phần thông tin → khó nhìn tổng thể nguyên nhân.

- Thời gian xử lý sự cố kéo dài → ảnh hưởng năng suất, chi phí và tiến độ.

Để khắc phục điều này, nhiều doanh nghiệp sản xuất đang chuyển mình sang nền tảng quản lý sản xuất thông minh (Smart Factory) – nơi toàn bộ dữ liệu máy móc, nhân sự, nguyên vật liệu và chất lượng được kết nối theo thời gian thực.

Khác với việc chỉ “phân tích sau khi sự cố đã xảy ra”, các giải pháp trong hệ thống của VTI Solutions cho phép doanh nghiệp:

- Theo dõi dữ liệu vận hành trực tuyến, phát hiện sai lệch ngay khi mới xuất hiện.

- Tự động cảnh báo nguyên nhân gốc dựa trên lịch sử sự cố và mô hình phân tích dữ liệu.

- Truy vết toàn bộ chuỗi sản xuất (từ nguyên liệu – công đoạn – thành phẩm), giúp xác định chính xác “nút thắt” gây lỗi.

- Tích hợp triết lý 5 Whys – Lean – Kaizen vào hệ thống quản lý, giúp cải tiến quy trình trở thành hoạt động thường xuyên, có thể đo lường.

Điều này đồng nghĩa, doanh nghiệp không chỉ hỏi được tại sao có lỗi, mà còn ngăn chặn lỗi từ khi chưa xảy ra – một bước tiến vượt trội so với cách quản lý thủ công.

Nhờ nền tảng số hóa của VTI Solutions, mọi dữ liệu trong nhà máy đều được ghi nhận, hiển thị và kết nối trên một dashboard thống nhất. Từ đó, lãnh đạo có thể:

-

Phân tích xu hướng lỗi theo ca/khu vực/máy móc,

-

Nhận diện nguyên nhân lặp lại,

-

Ra quyết định cải tiến dựa trên dữ liệu thực thay vì cảm tính.

Không chỉ giúp tìm ra “vì sao”, VTI Solutions còn giúp doanh nghiệp biết phải làm gì tiếp theo – từ điều chỉnh định mức, lập kế hoạch bảo trì, đến tối ưu hiệu suất dây chuyền.

Với VTI Solutions, doanh nghiệp có thể chuyển từ tư duy “phản ứng” sang tư duy chủ động phòng ngừa, từ đó nâng cao năng suất – giảm lãng phí – tối ưu vận hành toàn diện.

English

English 日本語

日本語