Trong thời đại sản xuất hiện đại, nơi một lỗi nhỏ có thể gây thiệt hại hàng triệu USD, việc đảm bảo chất lượng sản phẩm ngay từ giai đoạn ý tưởng không còn là lựa chọn – mà là bắt buộc. Đó chính là lý do APQP (Advanced Product Quality Planning) ra đời và trở thành “kim chỉ nam” cho hàng nghìn doanh nghiệp trên toàn cầu.

Vậy APQP là gì? Đây là quy trình lập kế hoạch chất lượng sản phẩm tiên tiến, được chuẩn hóa bởi AIAG và tích hợp trong tiêu chuẩn IATF 16949. APQP giúp doanh nghiệp xác định, giảm thiểu rủi ro trước khi sản xuất hàng loạt – từ thiết kế linh kiện ô tô, linh kiện điện tử cho đến thiết bị y tế.

1. APQP là gì?

APQP (Advanced Product Quality Planning) – hay Hoạch định chất lượng sản phẩm tiên tiến – là một quy trình quản lý giúp doanh nghiệp lập kế hoạch và kiểm soát chất lượng ngay từ giai đoạn đầu của quá trình phát triển sản phẩm. Nói cách khác, APQP là bộ khung để đảm bảo rằng sản phẩm cuối cùng đáp ứng đúng nhu cầu của khách hàng, đạt tiêu chuẩn kỹ thuật và được sản xuất ổn định.

Mục tiêu chính của APQP là ngăn ngừa lỗi ngay từ đầu, thay vì “chạy theo để sửa” khi sản phẩm đã ra thị trường.

Quy trình này giúp doanh nghiệp:

- Đảm bảo chất lượng được thiết kế ngay từ đầu, không phải chỉ kiểm tra ở cuối.

- Giảm thiểu rủi ro về kỹ thuật, chi phí và tiến độ.

- Tăng sự phối hợp giữa các bộ phận như thiết kế, sản xuất, chất lượng, mua hàng.

- Nâng cao mức độ hài lòng của khách hàng.

Ví dụ minh họa thực tế:

Giả sử một công ty sản xuất linh kiện ô tô chuẩn bị làm bộ phanh mới cho hãng Toyota. Thay vì chỉ thiết kế rồi mới sản xuất thử, công ty áp dụng APQP:

-

Xác định yêu cầu khách hàng: Toyota yêu cầu phanh phải hoạt động tốt ở -20°C đến 50°C, tuổi thọ 5 năm.

-

Thiết kế & phân tích rủi ro (FMEA): nhóm kỹ sư phân tích xem điểm nào dễ hỏng – ví dụ, đệm cao su dễ bị chai khi nhiệt cao.

-

Phát triển quy trình sản xuất thử (Pilot Run): chạy thử dây chuyền, kiểm tra sản phẩm đầu tiên.

-

Kiểm tra và xác nhận sản phẩm: thử nghiệm độ bền, hiệu suất, sai số kích thước.

-

Phản hồi & cải tiến liên tục: thu thập dữ liệu, điều chỉnh quy trình, rồi mới đưa vào sản xuất hàng loạt.

Nhờ áp dụng APQP, công ty giảm lỗi kỹ thuật ngay từ đầu, tiết kiệm chi phí bảo hành, và tăng uy tín với khách hàng.

2. Nguồn gốc & lịch sử ra đời của APQP

Vào thập niên 1980, ngành công nghiệp ô tô ở Hoa Kỳ — đặc biệt là các hãng như Ford Motor Company, General Motors và Chrysler Corporation — đang phải đối mặt với nhiều thách thức:

- Chuỗi cung ứng ngày càng phức tạp (nhiều tầng nhà cung cấp)

- Thời gian đưa sản phẩm mới ra thị trường bị thu hẹp

- Chất lượng sản phẩm và lòng tin của khách hàng ngày càng trở nên quan trọng do cạnh tranh quốc tế, đặc biệt từ các hãng Nhật Bản.

Nhận thấy rằng chỉ “kiểm cuối” không đủ, các hãng này quyết định phải có một phương pháp toàn diện hơn để lập kế hoạch chất lượng ngay từ giai đoạn đầu của sản phẩm.

Nhằm giải quyết các thách thức trên, các hãng lớn cùng với tổ chức ngành nghề đã hợp tác:

-

Tổ chức Automotive Industry Action Group (AIAG) được thành lập năm 1982 tại Hoa Kỳ (ban đầu do Ford, GM, Chrysler tạo dựng) để xây dựng các chuẩn mực, hướng dẫn về hệ thống chất lượng trong ngành ô tô.

-

Nhóm chuyên gia từ các OEM (Original Equipment Manufacturers) và nhà cung cấp đã phân tích khoảng 5 năm tình trạng phát triển và sản xuất ô tô tại Mỹ, châu Âu và Nhật Bản, để xây dựng khung APQP.

-

Vào đầu những năm 1990, các hướng dẫn chuẩn hoá được ban hành, và APQP chính thức được triển khai như một phần của hệ thống “QS-9000” – tiêu chuẩn cho nhà cung cấp ô tô.

Hiện nay, APQP không chỉ là một công cụ trong OEM mà đã trở thành một phần của tiêu chuẩn ngành như IATF 16949 (cho ô tô) và AS9145 (cho ngành hàng không).

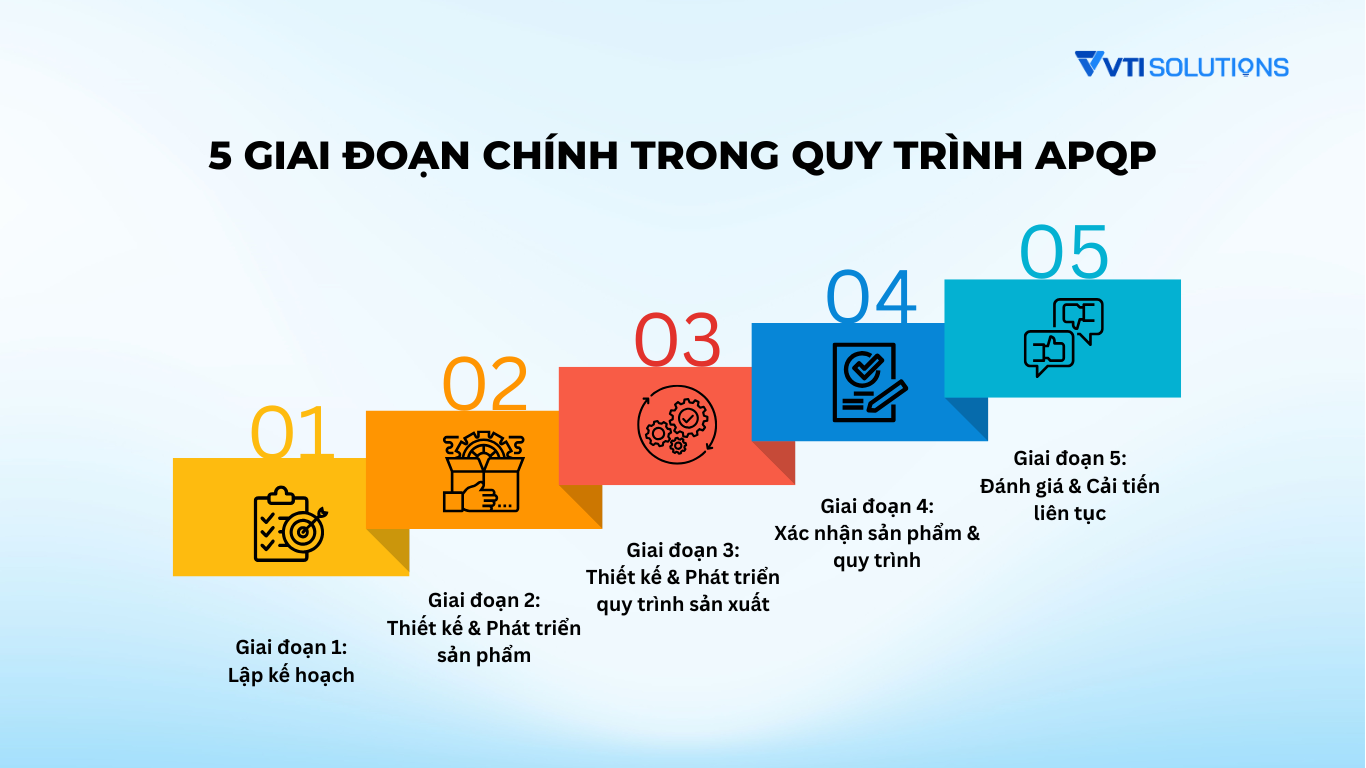

3. 5 giai đoạn chính trong quy trình APQP

Quy trình APQP (Advanced Product Quality Planning) được triển khai qua giai đoạn chuẩn bị và 5 giai đoạn chính, mỗi giai đoạn gắn với các công cụ và kỹ thuật phân tích rủi ro khác nhau. Mục tiêu là đảm bảo sản phẩm được phát triển, sản xuất và kiểm soát chất lượng theo một quy trình nhất quán – giảm thiểu lỗi, tăng sự hài lòng của khách hàng.

Giai đoạn chuẩn bị: Thu thập dữ liệu nền tảng

Trước khi chính thức bắt đầu, doanh nghiệp cần tổng hợp toàn bộ thông tin có liên quan để đảm bảo kế hoạch chất lượng được xây dựng trên cơ sở dữ liệu đầy đủ.

Những dữ liệu quan trọng bao gồm:

-

Phản hồi, khiếu nại, yêu cầu từ khách hàng.

-

Dữ liệu nghiên cứu thị trường và xu hướng tiêu dùng.

-

Lịch sử bảo hành, lỗi sản phẩm trong quá khứ.

-

Kinh nghiệm của nhóm phát triển và kỹ sư.

-

Chiến lược marketing, kế hoạch kinh doanh.

-

Quy trình sản xuất hiện tại, tiêu chuẩn kỹ thuật sản phẩm.

-

Dữ liệu thử nghiệm độ tin cậy và an toàn.

-

Hồ sơ khách hàng, dữ liệu vận hành (nếu có).

Đây là bước xây nền dữ liệu, giúp đội ngũ hiểu rõ nhu cầu và bối cảnh trước khi đi sâu vào thiết kế và sản xuất.

Giai đoạn 1: Lập kế hoạch

Ở bước đầu tiên, doanh nghiệp kết nối mong muốn của khách hàng với yêu cầu kỹ thuật nội bộ. Mục tiêu là xác định rõ “chất lượng mong đợi” và “chất lượng có thể đạt được”.

Trong giai đoạn này, nhóm dự án sẽ:

-

Xác định tài nguyên, thời gian và nhân sự cần thiết.

-

Xây dựng quy trình sơ bộ, phác thảo thiết kế sản phẩm.

-

Thiết lập các mục tiêu chất lượng và độ tin cậy.

-

Xây dựng Kế hoạch đảm bảo chất lượng sản phẩm (Product Assurance Plan – PAP).

Kết quả cần đạt được sau giai đoạn 1:

-

Mục tiêu thiết kế và hiệu năng sản phẩm.

-

Mục tiêu chất lượng, độ tin cậy, chi phí.

-

Định mức vật liệu sơ bộ.

-

Danh mục đặc điểm quan trọng cần kiểm soát.

-

Kế hoạch chất lượng chi tiết cho sản phẩm.

Giai đoạn 2: Thiết kế & Phát triển sản phẩm

Đây là giai đoạn chuyển ý tưởng thành mô hình cụ thể, thông qua việc thiết kế, mô phỏng và kiểm chứng. Doanh nghiệp sẽ xem xét các yếu tố như kích thước, dung sai, vật liệu, hình dạng, độ an toàn,…

Các công cụ thường được sử dụng gồm:

-

DFM/A (Design for Manufacturability & Assembly) – Thiết kế thuận tiện cho sản xuất & lắp ráp.

-

DFMEA (Design Failure Mode and Effects Analysis) – Phân tích rủi ro lỗi trong thiết kế.

-

DVP&R (Design Verification Plan and Report) – Kế hoạch & báo cáo xác minh thiết kế.

Kết quả đầu ra:

-

Báo cáo DFMEA và DFM/A.

-

Kế hoạch kiểm soát nguyên mẫu (Prototype Control Plan).

-

Bản vẽ CAD Master, thông số kỹ thuật.

-

Báo cáo xác minh, đánh giá thiết kế.

-

Danh mục vật liệu đặc trưng và yêu cầu công cụ.

-

Cam kết tính khả thi của nhóm dự án.

Giai đoạn 3: Thiết kế & Phát triển quy trình sản xuất

Giai đoạn này tập trung chuyển thiết kế thành khả năng sản xuất thực tế. Doanh nghiệp tiến hành lập sơ đồ luồng sản xuất, đánh giá rủi ro quy trình và xây dựng kế hoạch kiểm soát.

Các công cụ được áp dụng:

-

PFMEA (Process Failure Mode and Effects Analysis) – Phân tích lỗi và ảnh hưởng trong quy trình.

-

Flow Chart – Sơ đồ luồng quy trình sản xuất.

-

Control Plan – Kế hoạch kiểm soát quy trình.

Đầu ra cần đạt:

-

Sơ đồ dòng chảy quy trình & mặt bằng bố trí nhà xưởng.

-

Ma trận đặc điểm sản phẩm – quy trình.

-

PFMEA hoàn chỉnh.

-

Kế hoạch kiểm soát trước khi ra mắt sản phẩm.

-

Quy trình hướng dẫn thao tác, kế hoạch đo lường

-

Kế hoạch đánh giá năng lực quy trình sơ bộ.

-

Báo cáo phê duyệt các mốc quan trọng

Giai đoạn 4: Xác nhận sản phẩm & quy trình

Đây là bước kiểm chứng tổng thể để đảm bảo cả sản phẩm và quy trình đều đáp ứng yêu cầu sản xuất hàng loạt.

Doanh nghiệp sẽ tiến hành:

-

Phân tích MSA (Measurement System Analysis).

-

Kiểm soát quá trình bằng SPC (Statistical Process Control).

-

Thực hiện PPAP (Production Part Approval Process) – quy trình phê duyệt linh kiện sản xuất.

Kết quả đầu ra:

-

Chuỗi sản xuất thử nghiệm (Significant Production Run).

-

Kết quả MSA, nghiên cứu năng lực quy trình.

-

Hồ sơ PPAP được phê duyệt.

-

Báo cáo đánh giá bao bì, kế hoạch kiểm soát sản xuất.

-

Biên bản xác nhận và phê duyệt chất lượng cuối cùng.

Giai đoạn 5: Đánh giá & Cải tiến liên tục

Sau khi sản phẩm đi vào sản xuất ổn định, doanh nghiệp cần đánh giá toàn diện để cải tiến liên tục.

Mục tiêu là giảm RPN (Risk Priority Number) – mức độ nghiêm trọng của lỗi, đồng thời nâng cao hiệu suất và trải nghiệm khách hàng.

Doanh nghiệp thường sử dụng phương pháp 8D (Eight Disciplines) để xử lý và khắc phục vấn đề, từ đó cải thiện quy trình nội bộ.

Đầu ra cuối cùng:

-

Giảm tỷ lệ lỗi và biến thể sản phẩm.

-

Nâng cao hiệu suất giao hàng & sản xuất.

-

Gia tăng mức độ hài lòng của khách hàng.

-

Tạo vòng phản hồi giúp các dự án sau chính xác và hiệu quả hơn.

4. Lợi ích khi áp dụng APQP trong sản xuất

Việc triển khai APQP (Advanced Product Quality Planning) không chỉ giúp doanh nghiệp kiểm soát chất lượng sản phẩm mà còn tối ưu toàn bộ chuỗi giá trị – từ thiết kế, sản xuất đến giao hàng. Đây là công cụ quản lý hiện đại giúp “phòng ngừa lỗi hơn là khắc phục lỗi”, giảm chi phí và nâng cao năng lực cạnh tranh dài hạn cho doanh nghiệp sản xuất.

Cụ thể, APQP mang lại các lợi ích nổi bật sau:

-

Đảm bảo chất lượng sản phẩm ngay từ đầu: Giúp phát hiện và loại bỏ lỗi trong giai đoạn thiết kế, tránh phát sinh chi phí sửa chữa hoặc bảo hành.

-

Tăng sự hài lòng của khách hàng: Quy trình được xây dựng dựa trên yêu cầu và phản hồi khách hàng, giúp sản phẩm đáp ứng tốt hơn mong đợi.

-

Rút ngắn thời gian phát triển sản phẩm: Các giai đoạn được chuẩn hóa, giảm chồng chéo công việc và tăng tốc độ ra mắt sản phẩm mới.

-

Giảm chi phí sản xuất và tái công đoạn: Nhờ lập kế hoạch kỹ lưỡng, doanh nghiệp tránh được lãng phí nguyên vật liệu, nhân công và thời gian.

-

Tăng tính đồng bộ giữa các bộ phận: Thiết kế – sản xuất – chất lượng – mua hàng phối hợp chặt chẽ theo cùng một khung kế hoạch.

-

Cải thiện năng lực quản lý rủi ro: Các công cụ như FMEA, MSA, SPC giúp doanh nghiệp đánh giá và kiểm soát rủi ro định lượng, chính xác.

5. APQP vs PPAP: Khác nhau thế nào?

Dưới đây là bảng so sánh chi tiết giữa APQP và PPAP – hai khái niệm thường đi cùng nhau trong quản lý chất lượng sản xuất, đặc biệt trong ngành ô tô và công nghiệp chế tạo:

| Tiêu chí | APQP (Advanced Product Quality Planning) | PPAP (Production Part Approval Process) |

| Mục tiêu | Xây dựng và đảm bảo chất lượng sản phẩm ngay từ giai đoạn phát triển, trước khi sản xuất hàng loạt. | Xác nhận rằng quy trình sản xuất thực tế có thể tạo ra sản phẩm đáp ứng đúng yêu cầu thiết kế và chất lượng. |

| Thời điểm áp dụng | Áp dụng từ đầu dự án – khi sản phẩm đang được thiết kế và quy trình đang được lập kế hoạch. | Áp dụng sau khi hoàn tất thiết kế và sản xuất thử, trước khi bắt đầu sản xuất hàng loạt. |

| Phạm vi thực hiện | Bao phủ toàn bộ quá trình phát triển sản phẩm: từ ý tưởng → thiết kế → quy trình → xác nhận → cải tiến. | Tập trung vào giai đoạn xác nhận cuối cùng để chứng minh khả năng sản xuất ổn định và đạt chất lượng. |

| Số giai đoạn chính | Gồm 5 giai đoạn: Lập kế hoạch – Thiết kế sản phẩm – Thiết kế quy trình – Xác nhận – Cải tiến. | Gồm 18 yếu tố hồ sơ minh chứng (tùy mức độ PPAP) được nộp cho khách hàng để phê duyệt. |

Tóm lại, APQP và PPAP là hai mắt xích quan trọng trong hệ thống quản lý chất lượng sản phẩm, nhưng đảm nhiệm những vai trò khác nhau. APQP được xem như quy trình hoạch định chất lượng tổng thể, giúp doanh nghiệp chuẩn bị mọi yếu tố từ thiết kế, sản xuất đến kiểm soát để đảm bảo sản phẩm đáp ứng kỳ vọng của khách hàng ngay từ đầu. Trong khi đó, PPAP là bước xác nhận cuối cùng, nhằm chứng minh rằng quy trình sản xuất thực tế đã được thiết lập theo đúng kế hoạch APQP và có khả năng tạo ra sản phẩm đạt tiêu chuẩn chất lượng ổn định.

Hiểu một cách ngắn gọn:

APQP là kế hoạch để làm đúng

PPAP là bằng chứng rằng bạn đã làm đúng.

6. Hệ thống quản lý chất lượng (QMS) và mối liên hệ với APQP

Trong các doanh nghiệp sản xuất hiện đại, Hệ thống quản lý chất lượng – QMS (Quality Management System) là nền tảng giúp tổ chức duy trì, kiểm soát và không ngừng cải tiến chất lượng sản phẩm. QMS bao gồm toàn bộ chính sách, quy trình, hướng dẫn và biểu mẫu nhằm đảm bảo mọi hoạt động trong doanh nghiệp — từ thiết kế, mua hàng, sản xuất đến giao hàng — đều được thực hiện một cách nhất quán và đạt chuẩn.

Trong đó, APQP (Advanced Product Quality Planning) chính là một phần quan trọng nằm trong QMS, đặc biệt ở giai đoạn phát triển sản phẩm mới. Nếu QMS là “khung quản lý tổng thể” để đảm bảo chất lượng xuyên suốt vòng đời sản phẩm, thì APQP là “công cụ triển khai” giúp lập kế hoạch chi tiết, kiểm soát rủi ro và xác nhận chất lượng ngay từ đầu.

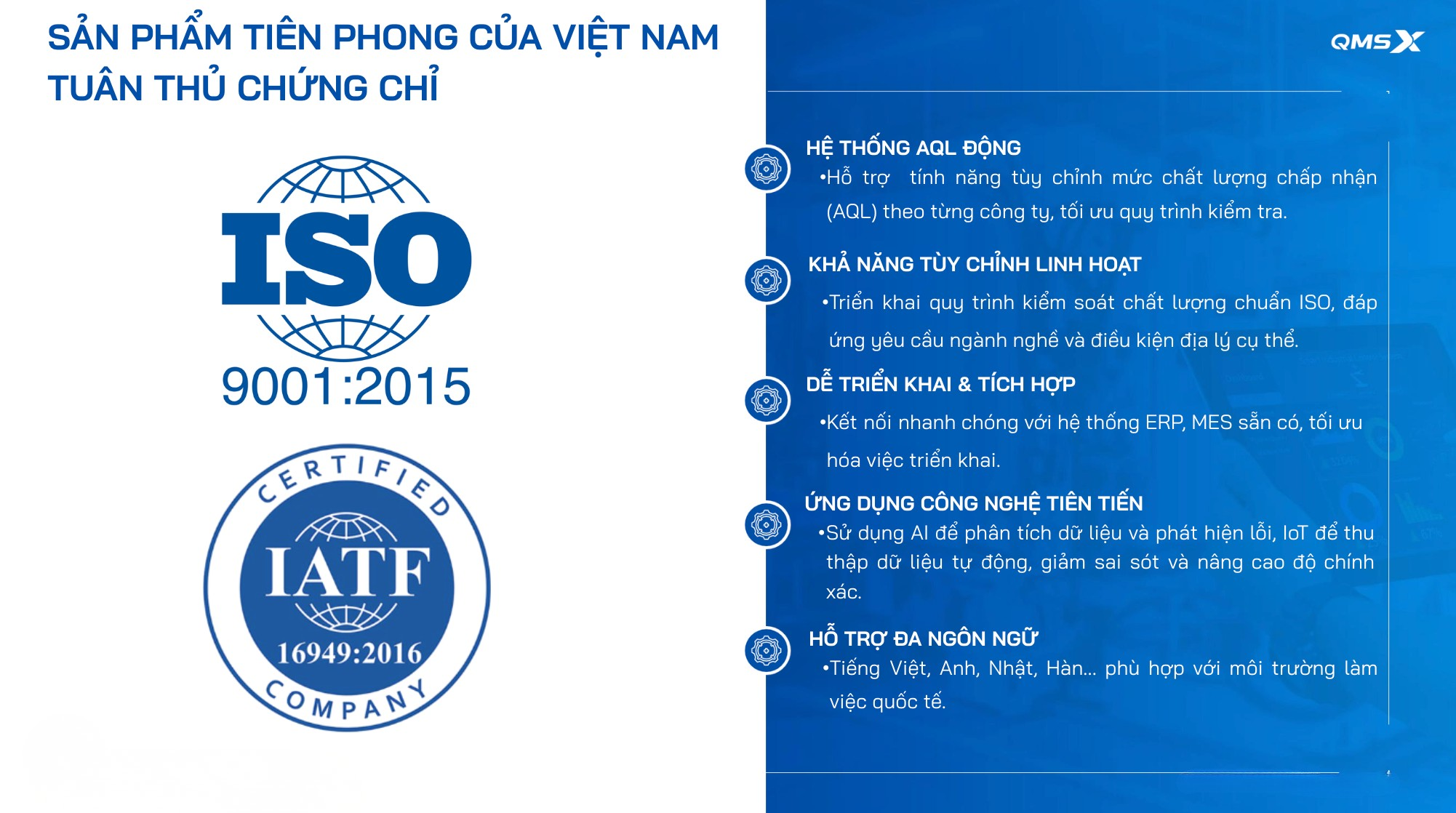

QMSX là hệ thống quản lý chất lượng chuẩn hoá, tối ưu dành cho sản xuất, nằm trong bộ giải pháp MESX do VTI Solutions phát triển. Hệ thống này cho phép doanh nghiệp quản lý toàn bộ quá trình chất lượng: từ khâu đầu vào (nguyên liệu) → quy trình sản xuất → đến đầu ra (sản phẩm hoàn thiện) với mục tiêu nâng cao chất lượng, giảm khiếm khuyết và chi phí sửa chữa.

Dưới đây là một số chức năng tiêu biểu của QMSX:

- Thiết lập dữ liệu gốc: sản phẩm, nhóm sản phẩm, đơn vị, loại hình…

- Quản lý lập kế hoạch kiểm soát chất lượng (QC) ở nhiều mức độ: iQC (đầu vào), pQC (quy trình sản xuất), oQC (đầu ra)

- Cập nhật tiến độ QC theo thời gian thực: số lượng kiểm, số lỗi, trạng thái đạt/không đạt, theo từng checklist

- Phát hiện lỗi, nguyên nhân và quản lý cải tiến: thống kê loại lỗi, nguyên nhân lỗi, biện pháp khắc phục – hỗ trợ thông báo cải tiến chất lượng.

- Báo cáo & thống kê trực quan: số liệu theo ngày/tháng/quý về mục kiểm, số lượng đạt/không đạt, loại lỗi, biện pháp khắc phục…

- Triển khai linh hoạt: hỗ trợ cả On-Premise và On-Cloud tùy nhu cầu doanh nghiệp.

Khi doanh nghiệp triển khai QMSX, sẽ nhận được một số lợi ích như:

-

Giảm tỷ lệ khuyết tật sản xuất nhờ kiểm soát QC đầu vào, quy trình và đầu ra một cách đồng bộ.

-

Giảm chi phí thay thế/sửa chữa sản phẩm – nhờ phát hiện sớm và xử lý nguyên nhân lỗi.

-

Tăng chất lượng sản phẩm tổng thể, nâng cao uy tín với khách hàng.

-

Tăng khả năng minh bạch trong quản lý chất lượng: dữ liệu được cập nhật thời gian thực, giúp lãnh đạo nhanh chóng ra quyết định.

-

Hỗ trợ chiến lược “sản xuất tinh gọn” (lean manufacturing) và “chất lượng tích hợp” (built-in quality).

QMS-X không chỉ là một công cụ quản lý QC đơn thuần mà là hệ thống quản lý chất lượng toàn diện hỗ trợ doanh nghiệp sản xuất vận hành theo hướng số hóa, minh bạch và kiểm soát từ đầu đến cuối. Khi tích hợp với APQP và các công cụ như FMEA, Control Plan…, QMSX sẽ giúp doanh nghiệp chủ động hơn trong việc đảm bảo chất lượng và nâng cao năng lực cạnh tranh trên thị trường.

Tạm kết

APQP không chỉ là một yêu cầu bắt buộc trong chuỗi cung ứng ô tô hay các ngành công nghiệp đòi hỏi chất lượng cao – mà còn là lợi thế cạnh tranh bền vững giúp doanh nghiệp giảm thiểu rủi ro, tối ưu chi phí và nâng cao sự hài lòng của khách hàng. Khi được triển khai bài bản, quy trình APQP giúp chuyển đổi từ sản xuất phản ứng (chữa cháy) sang sản xuất chủ động (phòng ngừa), từ đó tạo nền tảng cho sự phát triển dài hạn.

English

English 日本語

日本語