Trong kỷ nguyên số hóa sản xuất, việc quản lý và điều khiển các quy trình công nghiệp phức tạp đòi hỏi những giải pháp tự động hóa tiên tiến và đáng tin cậy. Một trong những công nghệ được các nhà máy quy mô lớn ưu tiên lựa chọn chính là DCS – Distributed Control System, hay còn gọi là hệ thống điều khiển phân tán. Bài viết này sẽ giải đáp chi tiết DCS là gì, phân tích ưu nhược điểm của hệ thống DCS, và hướng dẫn ứng dụng hệ thống điều khiển phân tán trong thực tế sản xuất.

1. DCS là gì? Tổng quan về hệ thống điều khiển phân tán

1.1. DCS là gì – Khái niệm cơ bản

DCS là gì? DCS (Distributed Control System) hay hệ thống điều khiển phân tán là hệ thống điều khiển tự động hóa được thiết kế với cấu trúc phân tán, trong đó các bộ điều khiển không tập trung tại một điểm mà được bố trí rải rác theo từng khu vực chức năng trong nhà máy.

Mỗi hệ thống điều khiển phân tán bao gồm nhiều hệ thống con độc lập, mỗi hệ thống con sẽ được điều khiển bởi một hoặc nhiều bộ điều khiển riêng biệt, tạo nên một mạng lưới điều khiển thông minh và linh hoạt, giúp giảm tải cho hệ thống trung tâm và đảm bảo tính ổn định, an toàn trong vận hành.

Vậy DCS là gì trong thực tế? Đây chính là “bộ não” điều hành các quy trình công nghiệp phức tạp như nhà máy hóa chất, dầu khí, điện lực, đảm bảo vận hành liên tục 24/7 với độ chính xác tuyệt đối.

1.2 Sự khác biệt của hệ thống DCS so với các hệ thống điều khiển khác

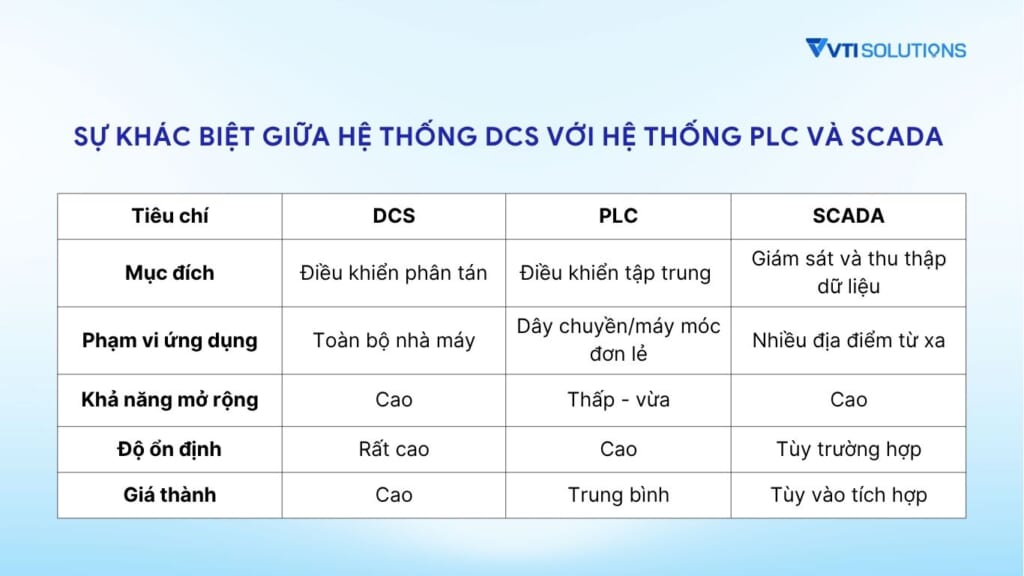

Để hiểu rõ hơn DCS là gì, chúng ta hãy cùng so sánh nó với hai với hai hệ thống điều khiển phổ biến khác là PLC và SCADA:

Ví dụ thực tế: Trong một nhà máy sản xuất bia, hệ thống DCS sẽ điều khiển toàn bộ quy trình từ nghiền malt đến đóng chai, PLC điều khiển từng máy đóng chai riêng lẻ, còn SCADA giám sát tất cả từ phòng điều khiển trung tâm.

Có thể thấy mỗi hệ thống sẽ phù hợp với từng đặc điểm hoạt động của nhà máy. DCS phù hợp hơn với các quy trình liên tục, cần độ chính xác cao và giám sát toàn diện, trong khi PLC thiên về tốc độ phản hồi cho máy móc đơn lẻ và SCADA phát huy hiệu quả trong việc giám sát tập trung nhiều thiết bị từ xa.

2. Cấu trúc và nguyên lý hoạt động của hệ thống DCS

2.1 Các thành phần chính của hệ thống DCS

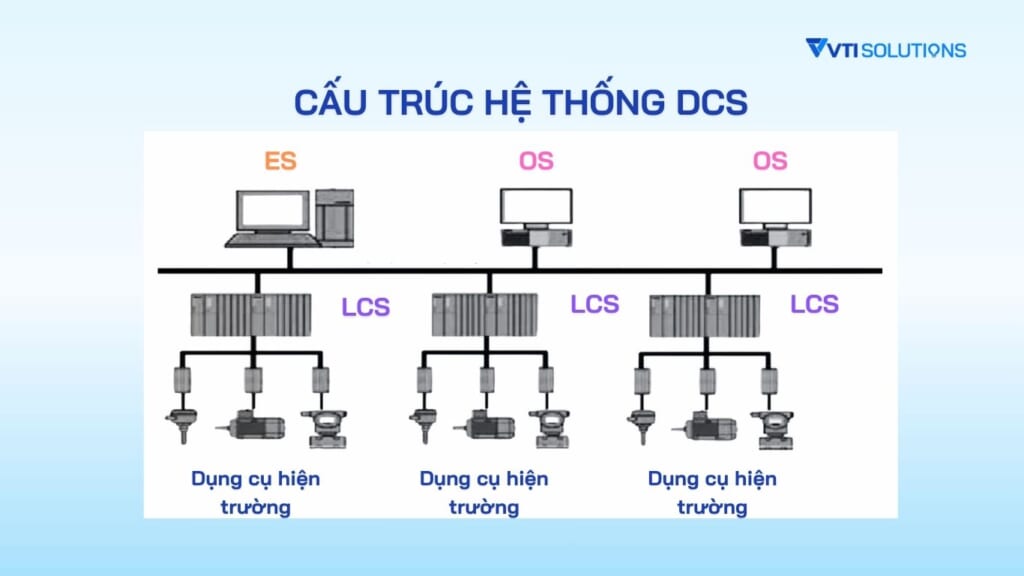

Một hệ thống điều khiển phân tán DCS bao gồm các thành phần chính sau:

- Trạm điều khiển cục bộ (Local Control Station – LCS): Trạm điều khiển cục bộ hay còn gọi là các khối điều khiển cục bộ (LCU) hoặc các trạm quá trình (PS). Đây là nơi thực hiện mọi chức năng điều khiển cho một công đoạn cụ thể, thường được đặt trong phòng điều khiển hoặc gần khu vực hiện trường để rút ngắn thời gian phản hồi.

- Trạm vận hành (Operator Station – OS): Trạm vận hành là nơi hiển thị dữ liệu vận hành, cảnh báo, xu hướng và các chỉ số hoạt động theo thời gian thực, thường được đặt tại phòng điều khiển trung tâm. Các trạm vận hành có thể hoạt động song song, độc lập với nhau. Mỗi trạm thường được phân công quản lý một phân đoạn hoặc phân xưởng riêng biệt.

- Trạm kỹ thuật (Engineering Station – ES): Trạm kỹ thuật là nơi cài đặt các công cụ phát triển, cho phép đặt cấu hình cho hệ thống, tạo và theo dõi các chương trình ứng dụng điều khiển và giao diện người – máy.

- Hệ thống truyền thông: Hệ thống truyền thông gồm bus trường (field bus) và bus hệ thống (system bus), có nhiệm vụ kết nối tất cả các bộ phận trên bằng giao thức chuẩn (như Ethernet/IP, Profibus, Modbus…), đảm bảo dữ liệu được luân chuyển liên tục và chính xác.

2.2 Nguyên lý hoạt động

Quy trình xử lý tín hiệu trong DCS diễn ra theo chu trình khép kín liên tục.

Bước 1: Các cảm biến trong nhà máy thu thập thông tin về nhiệt độ, áp suất, lưu lượng và các thông số khác, sau đó chuyển đổi thành tín hiệu điện tử.

Bước 2: Những tín hiệu này được truyền đến các bộ điều khiển địa phương thông qua cáp tín hiệu hoặc giao thức truyền thông số.

Bước 3: Tại bộ điều khiển, dữ liệu được xử lý bằng các thuật toán điều khiển được lập trình sẵn. Hệ thống so sánh giá trị đo được với giá trị đặt trước, tính toán độ lệch và đưa ra tín hiệu điều khiển phù hợp.

Bước 4: Những tín hiệu này được gửi đến các thiết bị chấp hành như van điều khiển, động cơ và máy bơm để điều chỉnh quy trình sản xuất. Đồng thời, toàn bộ thông tin được truyền lên tầng giám sát qua mạng truyền thông tốc độ cao, cho phép các nhà vận hành theo dõi tình trạng thời gian thực và can thiệp khi cần thiết.

3. Ưu điểm nổi bật của hệ thống DCS là gì?

3.1 Ổn định, an toàn và dễ dàng mở rộng

Hệ thống DCS được thiết kế với tiêu chuẩn công nghiệp cao nhất về độ tin cậy và an toàn. Hệ thống sử dụng phần cứng được gia cố đặc biệt, có khả năng hoạt động ổn định trong môi trường khắc nghiệt với nhiệt độ cao, độ ẩm lớn và nhiễu điện từ. Các giao thức truyền thông được mã hóa và có cơ chế kiểm tra lỗi, đảm bảo dữ liệu được truyền tải chính xác 100%.

Về mặt an toàn, hệ thống điều khiển phân tán DCS tích hợp các tính năng bảo vệ tiên tiến như hệ thống interlock, báo động đa cấp và tự động dừng khẩn cấp khi phát hiện tình huống bất thường. Điều này giúp bảo vệ thiết bị, con người và môi trường khỏi các rủi ro tiềm ẩn.

Khả năng mở rộng của hệ thống DCS thể hiện ở việc có thể dễ dàng thêm các điểm đo mới, bộ điều khiển bổ sung hoặc tính năng điều khiển nâng cao mà không làm gián đoạn hoạt động của hệ thống hiện tại.

3.2 Thuận tiện trong việc bảo trì và nâng cấp

Một trong những ưu điểm lớn nhất của hệ thống DCS là khả năng bảo trì và nâng cấp “nóng” (hot maintenance). Kỹ thuật viên có thể thay thế các module I/O, nâng cấp phần mềm hoặc thêm tính năng mới mà không cần dừng sản xuất. Hệ thống chẩn đoán tích hợp giúp phát hiện sớm các vấn đề tiềm ẩn, cho phép lập kế hoạch bảo trì dự phòng hiệu quả.

Giao diện quản lý trực quan và các công cụ cấu hình đồ họa giúp giảm đáng kể thời gian và chi phí đào tạo nhân sự. Nhiều thao tác phức tạp có thể được thực hiện thông qua việc kéo-thả đơn giản trên màn hình.

3.3 Có khả năng tích hợp liền mạch với các tầng hệ thống khác

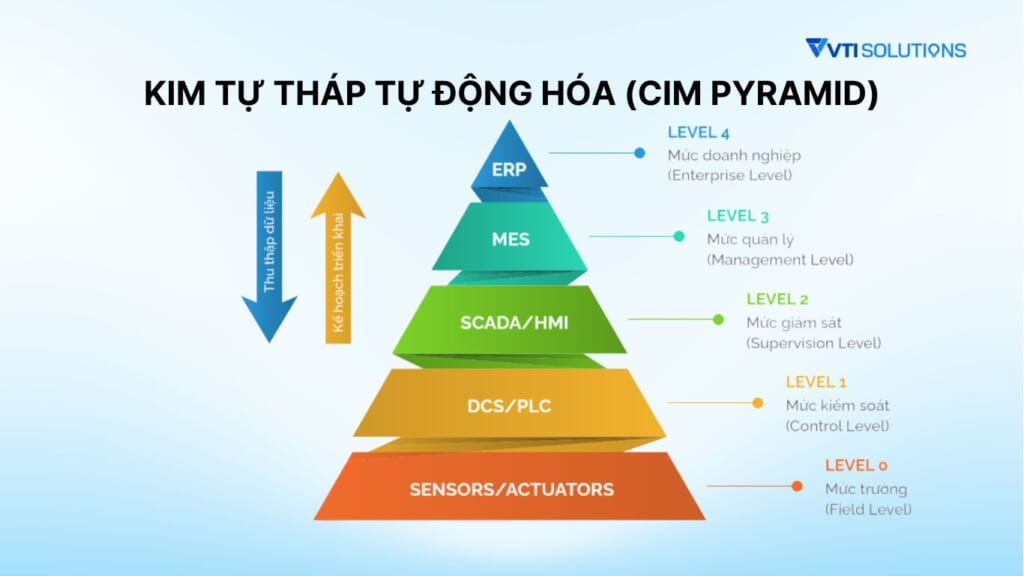

Một trong những điểm mạnh vượt trội của hệ thống DCS hiện đại là khả năng tích hợp liền mạch với các tầng hệ thống khác trong nhà máy, tạo nên một hệ sinh thái thông tin hoàn chỉnh và thống nhất.

- Tích hợp với ERP (Enterprise Resource Planning) mang lại sự kết nối trực tiếp giữa tầng quản trị doanh nghiệp và sàn sản xuất. Khi có đơn hàng mới từ khách hàng, thông tin sẽ được truyền tự động từ ERP xuống DCS để điều chỉnh thông số sản xuất, đảm bảo chất lượng và số lượng sản phẩm theo yêu cầu. Ngược lại, dữ liệu sản xuất thực tế từ DCS được cập nhật real-time lên ERP, giúp bộ phận kế hoạch và bán hàng có thông tin chính xác để cam kết với khách hàng.

- Kết nối với MES (Manufacturing Execution System) biến DCS thành trung tâm điều hành thông minh của toàn bộ quy trình sản xuất. MES nhận lệnh sản xuất từ ERP và chuyển đổi thành các chỉ thị cụ thể cho DCS thực hiện. Đồng thời, MES theo dõi tiến độ từng lô sản xuất, quản lý công thức và đảm bảo truy xuất nguồn gốc hoàn chỉnh từ nguyên liệu đầu vào đến sản phẩm cuối.

Để hiện thực hóa tầm nhìn tích hợp này, việc lựa chọn đối tác ERP phù hợp là yếu tố then chốt. VTI Solutions, với tư cách là đối tác chiến lược của các nhà cung cấp ERP hàng đầu như Epicor, Odoo và SAP, mang đến giải pháp ERP sản xuất được tối ưu hóa đặc biệt cho môi trường công nghiệp.

Điểm mạnh của VTI Solutions nằm ở khả năng tích hợp sâu giữa ERP và hệ thống điều hành sản xuất MESX, tạo ra cầu nối hoàn hảo giữa tầng quản trị và tầng vận hành. Điều này đảm bảo dữ liệu từ DCS không chỉ được thu thập mà còn được xử lý thành thông tin có giá trị cho việc ra quyết định kinh doanh, từ quản lý đơn hàng và tồn kho đến tối ưu hóa chuỗi cung ứng và dự báo nhu cầu.

Sự liên thông này không chỉ loại bỏ các “hòn đảo thông tin” trong doanh nghiệp mà còn tạo ra khả năng phản ứng nhanh với những thay đổi của thị trường, tối ưu hóa tự động chuỗi cung ứng và nâng cao hiệu quả tổng thể của tổ chức.

4. Nhược điểm của hệ thống DCS

4.1 Chi phí đầu tư ban đầu lớn

Thách thức lớn nhất khi triển khai DCS chính là chi phí đầu tư ban đầu cao. Một hệ thống DCS hoàn chỉnh có thể có giá từ vài trăm nghìn đến hàng triệu USD, tùy thuộc vào quy mô và độ phức tạp của ứng dụng. Chi phí này bao gồm không chỉ phần cứng và phần mềm, mà còn có thiết kế hệ thống, lắp đặt, cấu hình và đào tạo.

Đối với các doanh nghiệp vừa và nhỏ, mức đầu tư này có thể là rào cản đáng kể, đặc biệt khi thời gian hoàn vốn có thể kéo dài từ 3-5 năm.

4.2 Yêu cầu kỹ thuật chuyên sâu

Vận hành và bảo trì hệ thống DCS đòi hỏi đội ngũ kỹ thuật có trình độ chuyên môn cao. Nhân viên cần được đào tạo bài bản về các khía cạnh như lập trình điều khiển, cấu hình mạng, phân tích dữ liệu và xử lý sự cố. Việc tuyển dụng và đào tạo những chuyên gia này thường tốn kém và mất thời gian.

Bên cạnh đó, sự phụ thuộc vào nhà cung cấp cũng là một hạn chế. Mỗi hãng DCS có các giao thức và công cụ riêng, khiến việc chuyển đổi giữa các nền tảng trở nên khó khăn và tốn kém.

5. Lĩnh vực áp dụng hệ thống DCS trong công nghiệp

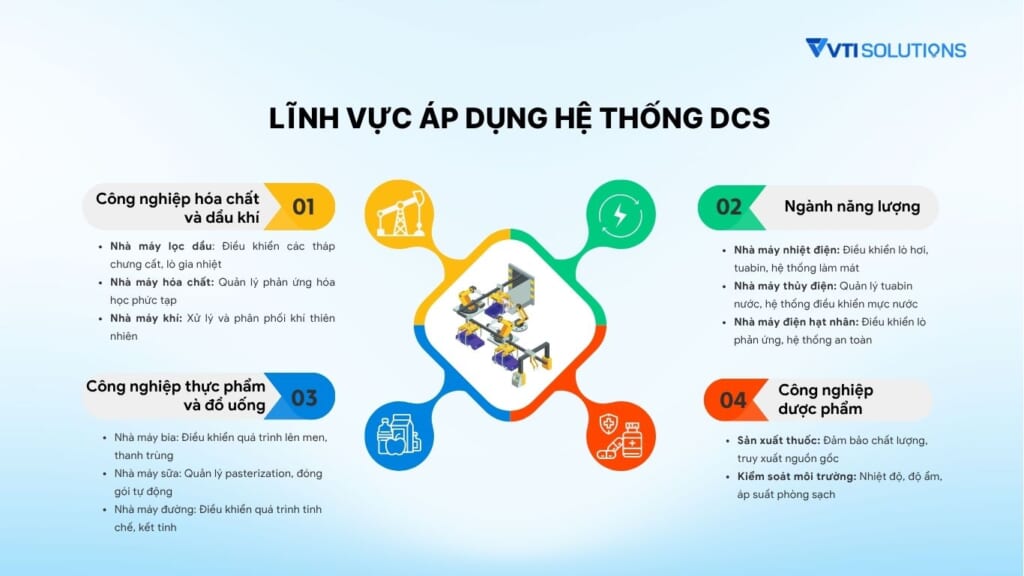

Công nghiệp hóa chất và dầu khí:

- Nhà máy lọc dầu: Điều khiển các tháp chưng cất, lò gia nhiệt

- Nhà máy hóa chất: Quản lý phản ứng hóa học phức tạp

- Nhà máy khí: Xử lý và phân phối khí thiên nhiên

Ngành năng lượng:

- Nhà máy nhiệt điện: Điều khiển lò hơi, tuabin, hệ thống làm mát

- Nhà máy thủy điện: Quản lý tuabin nước, hệ thống điều khiển mực nước

- Nhà máy điện hạt nhân: Điều khiển lò phản ứng, hệ thống an toàn

Công nghiệp thực phẩm và đồ uống:

- Nhà máy bia: Điều khiển quá trình lên men, thanh trùng

- Nhà máy sữa: Quản lý pasteurization, đóng gói tự động

- Nhà máy đường: Điều khiển quá trình tinh chế, kết tinh

Công nghiệp dược phẩm:

- Sản xuất thuốc: Đảm bảo chất lượng, truy xuất nguồn gốc

- Kiểm soát môi trường: Nhiệt độ, độ ẩm, áp suất phòng sạch

6. Những câu hỏi thường gặp về DCS (FAQ)

6.1 DCS có phù hợp với nhà máy nhỏ không?

DCS thường phù hợp với các nhà máy có quy mô trung bình đến lớn. Đối với nhà máy nhỏ, chi phí đầu tư có thể không hiệu quả. Thay vào đó, nên cân nhắc giải pháp PLC + SCADA với chi phí thấp hơn nhưng vẫn đáp ứng được yêu cầu cơ bản.

6.2 DCS có dễ mở rộng khi tăng quy mô sản xuất?

DCS có cấu hình linh hoạt với khả năng dự phòng kép ở tất cả thành phần, có thể thay đổi các chương trình, thêm bớt các thành phần trong cấu trúc mà không làm gián đoạn quá trình. Đây là một trong những ưu điểm lớn nhất của DCS so với các hệ thống khác.

6.3 Đối tượng nào phù hợp để áp dụng hệ thống DCS?

Doanh nghiệp phù hợp:

- Nhà máy có quy trình sản xuất phức tạp, liên tục

- Doanh nghiệp yêu cầu độ tin cậy cao, ít thời gian ngừng máy

- Tổ chức có đủ nguồn lực đầu tư và duy trì hệ thống

- Công ty có đội ngũ kỹ thuật chuyên môn cao

6.4 Thời gian triển khai DCS thường mất bao lâu?

Thời gian triển khai DCS phụ thuộc vào quy mô và độ phức tạp:

- Dự án nhỏ: 6-12 tháng

- Dự án trung bình: 12-18 tháng

- Dự án lớn: 18-36 tháng

Bao gồm các giai đoạn: Thiết kế, lập trình, thử nghiệm, lắp đặt, chạy thử và bàn giao.

6.5 Chi phí vận hành DCS hàng năm như thế nào?

Chi phí vận hành thường chiếm 5-10% giá trị đầu tư ban đầu, bao gồm:

- Bảo trì định kỳ: 3-5%

- Nâng cấp phần mềm: 1-2%

- Đào tạo nhân viên: 1-2%

- Hỗ trợ kỹ thuật: 1-2%

7. Kết luận

DCS – Hệ thống điều khiển phân tán đã chứng minh được vai trò cốt lõi trong việc hiện đại hóa và tự động hóa các quy trình sản xuất công nghiệp. Với những ưu điểm vượt trội về tính ổn định, khả năng mở rộng và độ tin cậy cao, DCS đang trở thành xu hướng không thể thiếu trong Công nghiệp 4.0.

Với khả năng giám sát và điều khiển linh hoạt, DCS giúp nâng cao hiệu quả sản xuất, giảm thiểu rủi ro và tăng cường độ tin cậy của hệ thống. Tuy nhiên, để khai thác tối đa tiềm năng của DCS, doanh nghiệp cần có chiến lược đầu tư dài hạn và cam kết phát triển đội ngũ nhân sự chuyên môn.

Trong bối cảnh cạnh tranh gay gắt hiện nay, việc ứng dụng DCS không chỉ giúp doanh nghiệp tối ưu hóa hoạt động sản xuất mà còn tạo nền tảng vững chắc cho sự phát triển bền vững trong tương lai. Hãy cân nhắc kỹ lưỡng và đưa ra quyết định phù hợp với điều kiện cụ thể của doanh nghiệp bạn.

English

English 日本語

日本語