Trong sản xuất, mỗi lỗi nhỏ đều có thể dẫn tới tổn thất lớn – từ uy tín thương hiệu đến chi phí vận hành và cơ hội thị trường. Đặc biệt ở các ngành yêu cầu chất lượng khắt khe như điện tử, hay cơ khí chính xác, Defect Rate chính là chỉ số sống còn, phản ánh tỷ lệ sản phẩm bị lỗi trong tổng số đầu ra. Theo báo cáo từ CISQ, 30% dự án phần mềm thất bại do defect rate cao, cho thấy tầm quan trọng của việc kiểm soát chất lượng trong mọi lĩnh vực. Vậy defect rate là gì và doanh nghiệp nên làm gì để kiểm soát nó hiệu quả?

1. Defect Rate là gì?

Tỷ lệ lỗi (Defect Rate) là chỉ số đo lường số lượng lỗi hoặc khuyết tật được tìm thấy trong một sản phẩm, dịch vụ hoặc quy trình, thường được biểu thị dưới dạng phần trăm.

- Trong sản xuất: Tỷ lệ lỗi là tỷ lệ phần trăm của các sản phẩm hoặc bộ phận bị lỗi trong tổng số sản phẩm được sản xuất.

- Trong phát triển phần mềm: Tỷ lệ lỗi là số lượng lỗi được tìm thấy trong một khoảng thời gian kiểm thử cụ thể, thường được biểu thị dưới dạng tỷ lệ hoặc phần trăm.

- Trong dịch vụ khách hàng: Tỷ lệ lỗi có thể là tỷ lệ phần trăm các đơn hàng có một hoặc nhiều lỗi, được xác định bởi các yếu tố như phản hồi tiêu cực, hủy đơn hàng hoặc hoàn tiền.

1.1 Tầm quan trọng của Defect Rate

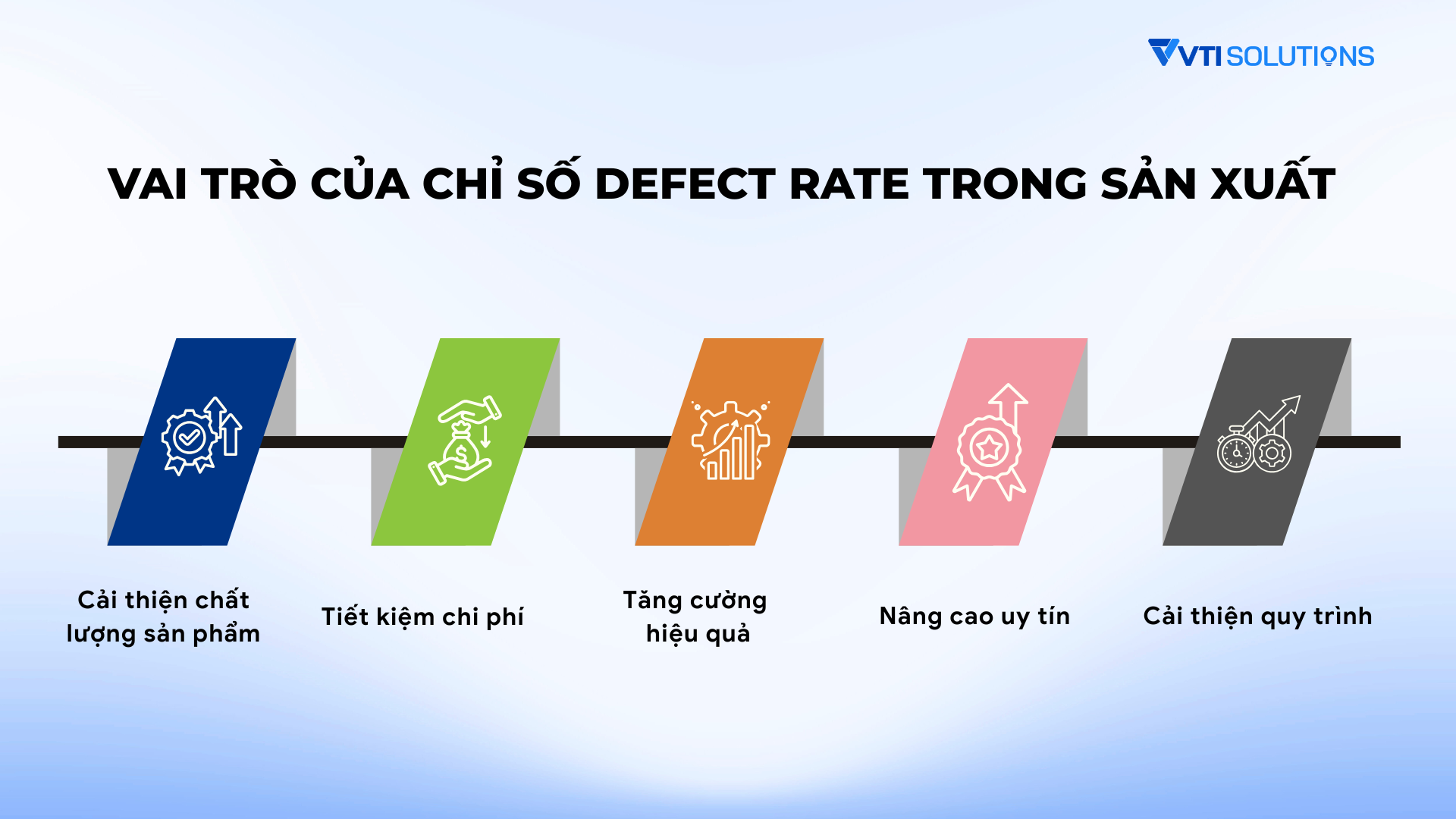

1.1.1 Cải thiện chất lượng sản phẩm

Bằng cách xác định và khắc phục các nguyên nhân gây ra lỗi, doanh nghiệp có thể cải thiện chất lượng sản phẩm, giảm thiểu lỗi và sự cố, từ đó nâng cao sự hài lòng của khách hàng.

1.1.2 Tiết kiệm chi phí

Khi tỷ lệ lỗi giảm, chi phí liên quan đến sửa chữa, bảo hành cũng giảm theo và khi làm lại sản phẩm, giúp doanh nghiệp tiết kiệm đáng kể chi phí sản xuất và tăng lợi nhuận.

1.1.3 Tăng cường hiệu quả

Theo dõi tỷ lệ lỗi giúp doanh nghiệp xác định các điểm yếu trong quy trình và thực hiện các biện pháp cải tiến, từ đó nâng cao hiệu quả sản xuất, kiểm thử, hoặc bất kỳ quy trình nào khác.

1.1.4 Nâng cao uy tín

Chất lượng sản phẩm tốt, ít lỗi sẽ giúp doanh nghiệp xây dựng được uy tín thương hiệu, tạo niềm tin và sự hài lòng cho khách hàng, từ đó tăng khả năng cạnh tranh trên thị trường.

1.1.5 Cải thiện quy trình

Dữ liệu về tỷ lệ lỗi cung cấp thông tin chi tiết để đánh giá và cải thiện quy trình sản xuất, giúp doanh nghiệp liên tục tối ưu hóa và nâng cao hiệu suất.

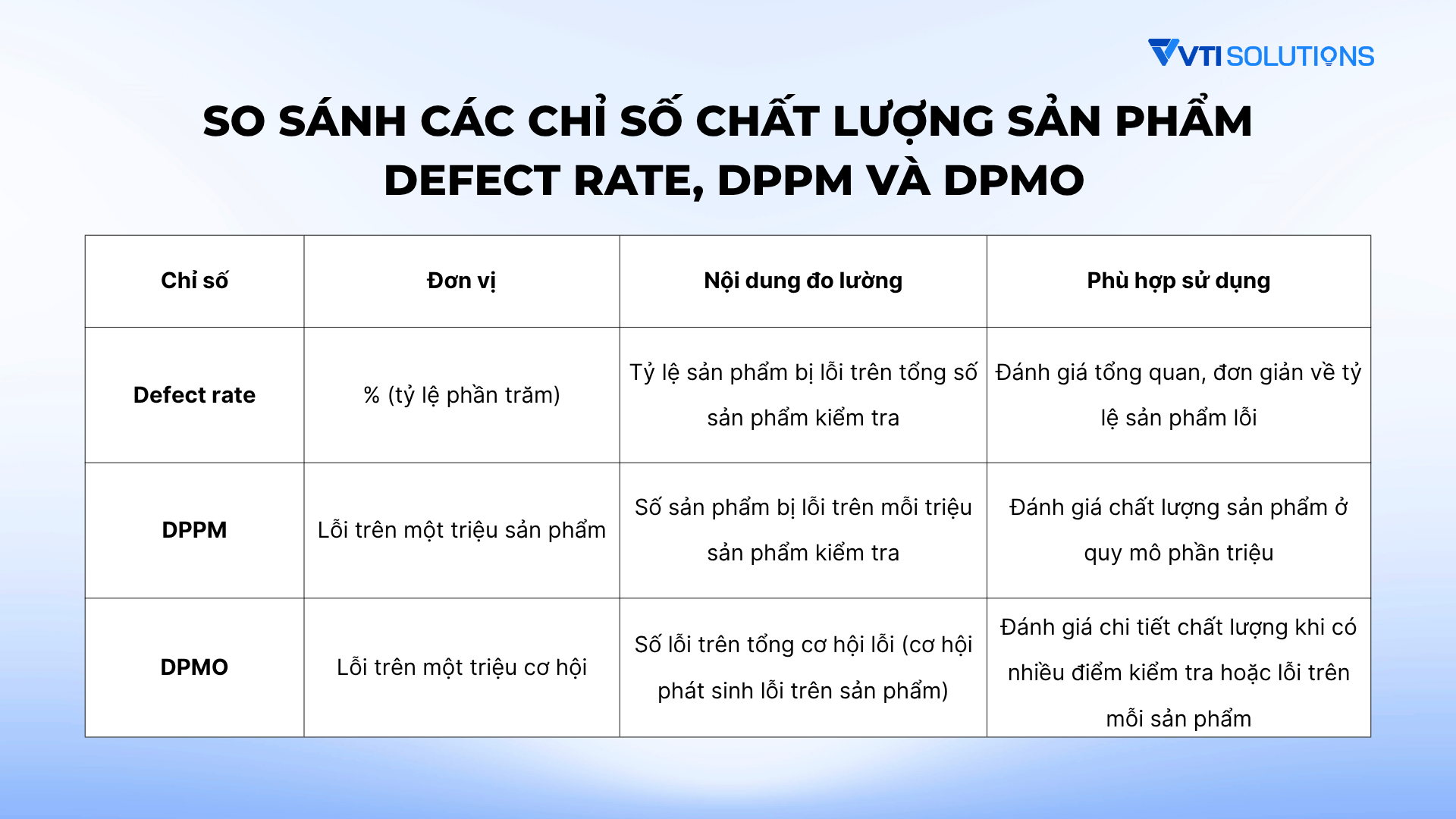

1.2 Phân biệt defect rate với các chỉ số liên quan như DPPM, DPMO

- Defect rate: Là tỷ lệ sản phẩm bị lỗi so với tổng số sản phẩm. Đây là chỉ số đơn giản nhất, phản ánh tỷ lệ sản phẩm không đạt chất lượng trên tổng sản phẩm kiểm tra.

- DPPM (Defective Parts Per Million): Là số lượng sản phẩm bị lỗi trên một triệu sản phẩm kiểm tra. Chỉ số này tương tự defect rate nhưng được biểu diễn dưới dạng phần triệu.

- DPMO (Defects Per Million Opportunities): Là số lỗi (defects) trên một triệu cơ hội lỗi. Một sản phẩm có thể có nhiều cơ hội bị lỗi (ví dụ, nhiều linh kiện hoặc tiêu chí kiểm tra trên cùng một sản phẩm), DPMO cho phép đánh giá chính xác hơn đặc biệt khi sản phẩm có nhiều điểm khả năng lỗi.

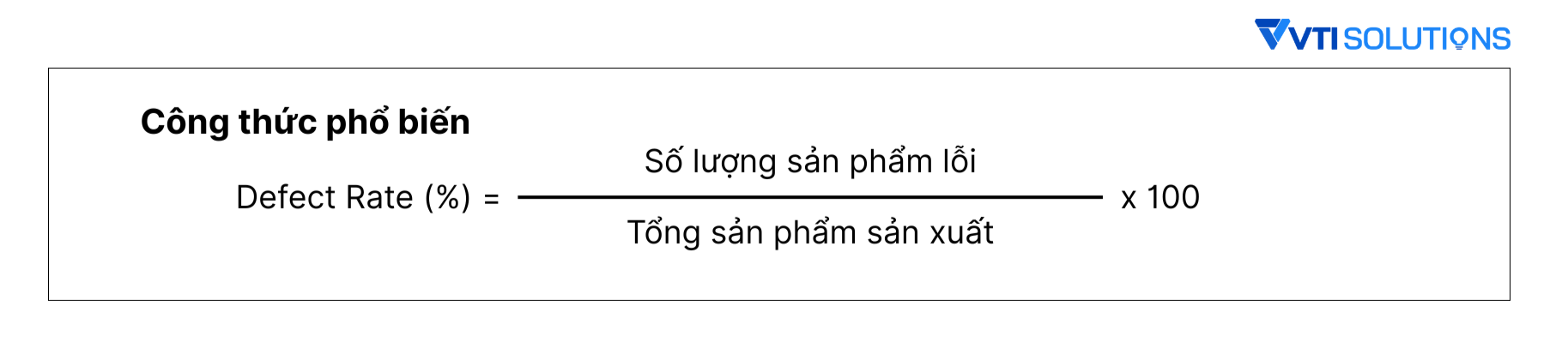

2. Cách tính Defect Rate chính xác và ví dụ thực tế

2.1 Cách tính Defect Rate chính xác

- Số lượng sản phẩm lỗi: Sản phẩm bị phát hiện lỗi, không đạt tiêu chuẩn chất lượng.

- Tổng sản phẩm sản xuất: Tổng số sản phẩm được sản xuất hoặc kiểm tra trong cùng kỳ, lô sản xuất.

Đơn vị tính: Phần trăm (%). Đây là đơn vị phổ biến để thể hiện tỷ lệ phần trăm sản phẩm lỗi trên tổng số sản phẩm.

PPM (Parts Per Million): Số lượng sản phẩm lỗi trong một triệu sản phẩm sản xuất.

Công thức chuyển đổi:

PPM thường được dùng trong ngành sản xuất với yêu cầu chất lượng rất cao (ví dụ ngành điện tử, ô tô).

Lưu ý: Nhầm lẫn giữa số sản phẩm lỗi và số lượng lỗi (một sản phẩm có thể có nhiều lỗi nhưng Defect Rate chỉ tính dựa trên sản phẩm lỗi, không phải tổng số lỗi).

2.2 Ví dụ về Defect Rate trong sản xuất

Giả sử một dây chuyền sản xuất trong một tháng sản xuất được 1.200.000 sản phẩm. Trong số đó, phát hiện có 2.000 sản phẩm bị lỗi, không đạt tiêu chuẩn chất lượng.

- Tính Defect Rate (%):

Defect Rate = (2000/1,200,000) x 100 = 0.17%

Tức là 0.17% tổng sản phẩm không đạt tiêu chuẩn chất lượng.

- Tính DPPM (Defective Parts Per Million):

DPPM = (2000/1,200,000) x 1,000,000 = 1,700 DPPM

Tức là, trung bình cứ một triệu sản phẩm sẽ có khoảng 1.700 sản phẩm lỗi

- Tính DPMO (Defects Per Million Opportunities) nếu mỗi sản phẩm có 3 cơ hội lỗi (ví dụ 3 linh kiện hoặc 3 bước kiểm tra):

Tổng cơ hội lỗi = 1,200,000 sản phẩm x 3 cơ hội = 3,600,000 cơ hội lỗi

DPMO = (2000 / 3,600,000) × 1,000,000 = 556 DPMO

DPMO đo lỗi trên tổng số cơ hội xảy ra lỗi, cho phép đánh giá chính xác hơn trong sản phẩm có nhiều điểm kiểm tra hoặc bộ phận có thể lỗi khác nhau.

3. Giới hạn chấp nhận Defect Rate đối với các ngành cụ thể

Các ngành công nghiệp khác nhau có mức độ yêu cầu khác nhau về chất lượng sản phẩm. Dưới đây là bảng tổng hợp các ngưỡng defect rate chấp nhận được dựa trên tiêu chuẩn ngành:

| Ngành công nghiệp | Giới hạn defect rate chấp nhận | Tiêu chuẩn/Thực tiễn tham chiếu |

| Linh kiện bán dẫn (Semiconductor) | 0.1 – 10 ppm (≈0.00001% – 0.001%) | ISO 26262, IPC-A-600 |

| Điện tử SMT/PCB | 5 – 100 ppm (0.0005% – 0.01%) | IPC-A-610, khách hàng như Samsung, LG |

| Ô tô (Automotive) | 10 – 50 ppm (0.001% – 0.005%) | IATF 16949, PPAP, APQP |

| Thiết bị y tế | <100 ppm (<0.01%) | ISO 13485, FDA |

| Hàng không – vũ trụ | <1 ppm (<0.0001%) | AS9100, DO-178C |

| Thực phẩm – đồ uống | 1 – 100 ppm (0.0001% – 0.01%) | ISO 22000, HACCP |

| Bao bì – đóng gói | 200 – 1000 ppm (0.02% – 0.1%) | GMP, khách hàng FMCG |

| Gia công cơ khí chính xác | 10 – 200 ppm (0.001% – 0.02%) | ISO 9001, yêu cầu dung sai kỹ thuật |

| Sản phẩm nhựa dân dụng | 0.5% – 1% | Chấp nhận tùy theo lỗi thẩm mỹ |

| Dệt may – giày dép | 1% – 2% | AQL theo từng thị trường (US/EU) |

Phân biệt Defect Rate với PPM và Yield Rate

| Chỉ số | Định nghĩa | Công thức cơ bản | Đơn vị | Ý nghĩa và ứng dụng chính |

| Defect Rate | Tỷ lệ sản phẩm lỗi trên tổng sản phẩm sản xuất | Defect Rate = (Số sản phẩm lỗi/ Tổng sản phẩm sản xuất) x 100% | % (phần trăm) | Phản ánh tỷ lệ phần trăm sản phẩm lỗi trong tổng sản phẩm kiểm tra, đơn giản, trực quan. Dùng để đánh giá tổng quan chất lượng sản phẩm. |

| PPM

(Parts Per Million) |

Số sản phẩm lỗi trên một triệu sản phẩm sản xuất | PPM = (Số sản phẩm lỗi/

Tổng sản phẩm sản xuất) x 1,000,000 |

Lỗi trên một triệu sản phẩm | Thể hiện số lượng sản phẩm lỗi trên một triệu sản phẩm, phù hợp tiêu chuẩn sản xuất yêu cầu rất nghiêm ngặt, cho độ chính xác cao hơn so với % khi tỷ lệ lỗi rất thấp. |

| Yield Rate | Tỷ lệ sản phẩm đạt chuẩn trên tổng sản phẩm đầu ra (bao gồm cả lỗi và đạt) | Yield = (Số sản phẩm đạt chuẩn/ Tổng sản phẩm đầu ra) x 100% | % (phần trăm) | Phản ánh hiệu suất, tỷ lệ sản phẩm đạt tiêu chuẩn ngay từ lần đầu sản xuất, đánh giá hiệu quả và ổn định của quy trình sản xuất. Có nhiều dạng như First Pass Yield (FPY), Rolled Throughput Yield (RTY). |

Ví dụ minh họa:

Giả sử dây chuyền sản xuất 1,000 sản phẩm, trong đó 30 sản phẩm lỗi.

- Defect Rate = (30 / 1000) × 100% = 3%.

- PPM = (30 / 1000) × 1,000,000 = 30,000 PPM.

- Yield Rate = ((1000 – 30) / 1000) × 100% = 97%.

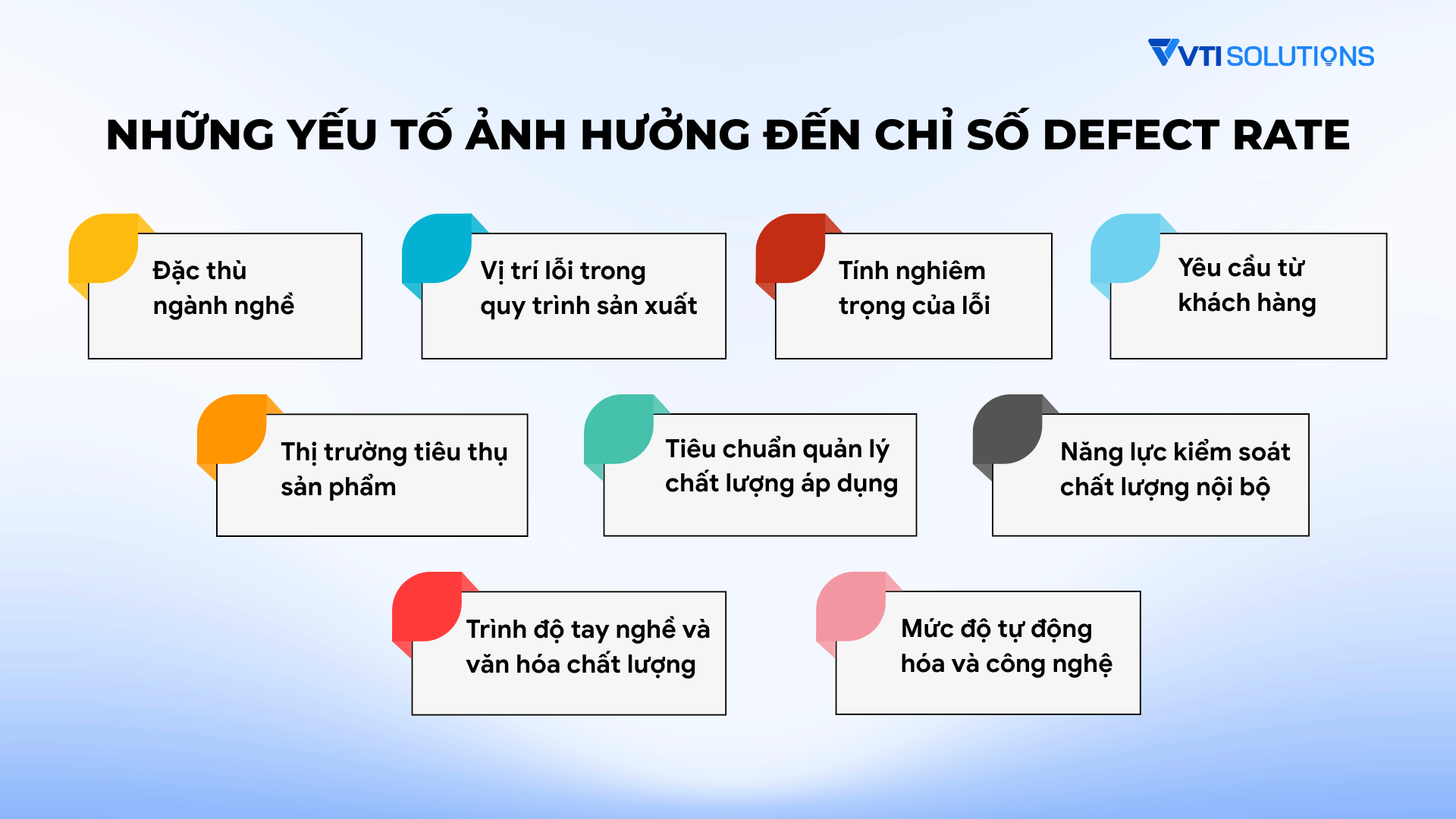

4. Những yếu tố ảnh hưởng đến chỉ số Defect Rate

Trong thực tế sản xuất, mức defect rate chấp nhận được (Acceptable Defect Rate – ADR) không phải là một con số cố định, mà chịu ảnh hưởng bởi nhiều yếu tố khác nhau, từ đặc thù ngành nghề cho đến năng lực nội tại của doanh nghiệp. Dưới đây là những yếu tố quan trọng nhất cần xem xét:

4.1 Đặc thù ngành nghề

Mỗi ngành công nghiệp có mức độ rủi ro và yêu cầu chất lượng riêng. Với các ngành có tính rủi ro cao như ô tô, thiết bị y tế, hàng không – nơi chỉ một lỗi nhỏ cũng có thể gây hậu quả nghiêm trọng – mức defect rate chấp nhận thường rất thấp (thường <10 ppm). Ngược lại, những ngành như may mặc, nhựa dân dụng có thể cho phép tỷ lệ lỗi cao hơn, nhất là với các lỗi thẩm mỹ không ảnh hưởng đến chức năng.

4.2 Vị trí lỗi trong quy trình sản xuất

Không phải mọi lỗi đều có mức độ ảnh hưởng như nhau. Lỗi xảy ra ở cuối dây chuyền sản xuất – gần giai đoạn giao hàng – thường gây thiệt hại lớn hơn so với lỗi phát sinh ở giai đoạn đầu (có thể được phát hiện và sửa chữa sớm). Do đó, mức độ chấp nhận lỗi thường thấp hơn nếu lỗi xảy ra ở công đoạn cuối.

4.3 Tính nghiêm trọng của lỗi

Mức độ nghiêm trọng của lỗi cũng là yếu tố quyết định. Lỗi ảnh hưởng đến chức năng sản phẩm (ví dụ như không hoạt động, sai kích thước kỹ thuật, chập mạch…) thường không được phép xảy ra, ngay cả ở mức rất thấp. Trong khi đó, lỗi thẩm mỹ nhẹ hoặc bao bì có thể được chấp nhận với một tỷ lệ nhất định.

4.4 Yêu cầu từ khách hàng

Một số khách hàng, đặc biệt là các tập đoàn lớn (như Samsung, Toyota, LG…), thường quy định defect rate rất khắt khe như <50 ppm hoặc thậm chí thấp hơn. Nếu không đáp ứng được mức defect rate yêu cầu, doanh nghiệp có thể bị từ chối đơn hàng, cắt hợp đồng hoặc loại khỏi danh sách nhà cung cấp.

4.5 Thị trường tiêu thụ sản phẩm

Sản phẩm xuất khẩu sang thị trường lớn như Mỹ, EU, Nhật Bản thường yêu cầu tiêu chuẩn chất lượng cao hơn nhiều so với thị trường nội địa. Vì vậy, nếu doanh nghiệp định hướng xuất khẩu, mức defect rate chấp nhận được cần điều chỉnh theo tiêu chuẩn quốc tế như CE, JIS, RoHS, v.v.

4.6 Tiêu chuẩn quản lý chất lượng áp dụng

Các tiêu chuẩn như ISO 9001, IATF 16949 (ô tô), ISO 13485 (y tế), AS9100 (hàng không), hoặc phương pháp Six Sigma sẽ ảnh hưởng đến mức defect rate cho phép. Các tiêu chuẩn cao đòi hỏi kiểm soát chất lượng nghiêm ngặt hơn, từ đó kéo theo giới hạn defect rate thấp hơn.

4.7 Năng lực kiểm soát chất lượng nội bộ

Doanh nghiệp có hệ thống kiểm tra chất lượng chủ động, truy vết lỗi tốt và cảnh báo sớm sẽ có khả năng kiểm soát defect rate hiệu quả hơn. Ngược lại, nếu thiếu hệ thống giám sát, việc phát hiện lỗi thường bị chậm, khiến defect rate thực tế cao hơn – buộc doanh nghiệp phải nới rộng mức chấp nhận.

4.8 Trình độ tay nghề và văn hóa chất lượng

Kỹ năng thao tác của công nhân, khả năng tuân thủ quy trình, và tinh thần trách nhiệm đóng vai trò rất lớn. Những doanh nghiệp đầu tư vào đào tạo liên tục, xây dựng văn hóa chất lượng nội bộ vững mạnh thường duy trì defect rate ở mức ổn định và thấp hơn mặt bằng chung.

4.9 Mức độ tự động hóa và công nghệ

Việc ứng dụng công nghệ tự động hóa, máy kiểm tra inline, hệ thống IoT, camera AI… sẽ giúp phát hiện lỗi nhanh, chính xác và toàn diện hơn so với kiểm tra thủ công. Tự động hóa cao không chỉ giảm lỗi mà còn cho phép doanh nghiệp đặt mức defect rate chấp nhận thấp hơn mà vẫn đảm bảo năng suất.

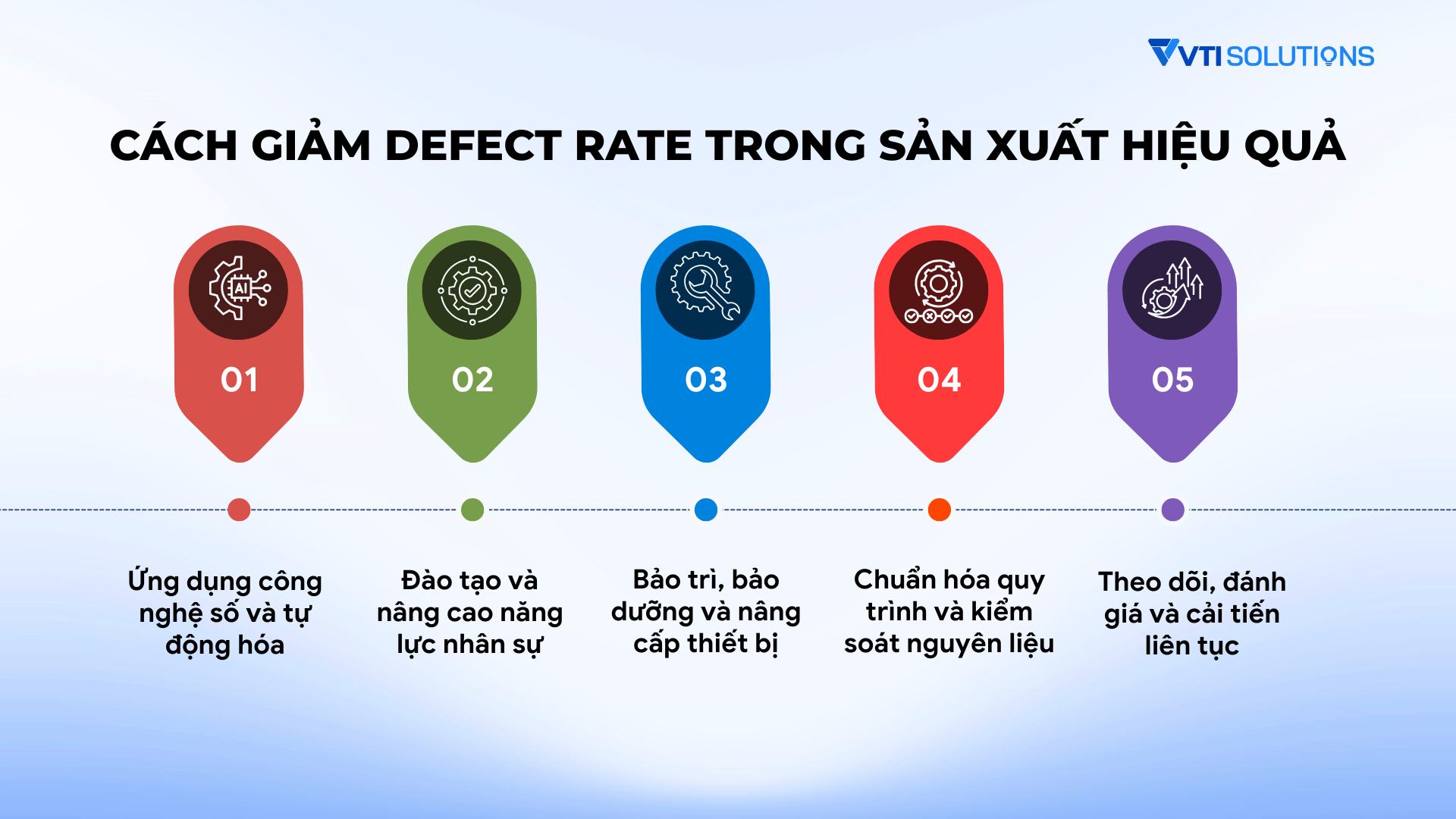

5. Cách giảm tỷ lệ lỗi (Defect Rate) trong sản xuất hiệu quả

5.1 Ứng dụng công nghệ chuyển đổi số và tự động hóa

- Sử dụng phần mềm quản lý sản xuất (MES, ERP) để số hóa quy trình, thu thập và phân tích dữ liệu chất lượng theo thời gian thực, phát hiện và xử lý lỗi kịp thời.

- Áp dụng công nghệ IoT để giám sát máy móc, điều kiện sản xuất trong suốt quá trình hoạt động.

- Tích hợp AI trong kiểm tra chất lượng (AI Vision) giúp tự động phát hiện lỗi ngoại quan, giảm sai sót do kiểm tra thủ công.

- Phân tích dữ liệu lớn (Big Data) để dự báo và phòng ngừa lỗi trước khi xảy ra.

5.2 Đào tạo và nâng cao kỹ năng nhân sự

- Đào tạo bài bản kỹ năng nghề nghiệp, vận hành máy móc và kiểm soát chất lượng cho công nhân và cán bộ quản lý.

- Xây dựng văn hóa cải tiến liên tục (Kaizen), Lean Six Sigma để từng bước loại bỏ lãng phí và giảm lỗi trong sản xuất.

- Khuyến khích và tạo môi trường cho người lao động chủ động phát hiện và đề xuất giải pháp cải tiến.

5.3 Bảo trì, bảo dưỡng thiết bị định kỳ và nâng cấp công nghệ

- Kiểm tra, bảo trì máy móc thường xuyên giúp thiết bị vận hành ổn định, giảm sự cố phát sinh lỗi.

- Cập nhật, nâng cấp thiết bị hiện đại giúp tăng độ chính xác, giảm lỗi kỹ thuật.

5.4 Chuẩn hóa quy trình và kiểm soát nguyên vật liệu

- Chuẩn hóa quy trình sản xuất, loại bỏ công đoạn dư thừa, rút ngắn và đơn giản hóa các bước nhằm giảm sai sót.

- Kiểm tra kỹ chất lượng nguyên vật liệu đầu vào, hợp tác với nhà cung cấp uy tín để đảm bảo sản phẩm đầu ra không bị ảnh hưởng bởi nguyên liệu kém chất lượng.

5.5 Theo dõi, đánh giá và cải tiến liên tục

- Xây dựng hệ thống báo cáo trực quan, dashboard giúp quản lý theo dõi các chỉ số chất lượng như Defect Rate, PPM, Yield Rate, phát hiện kịp thời yếu tố gây lỗi.

- Cam kết đồng hành và tư vấn cải tiến với các giải pháp linh hoạt, phù hợp từng ngành nghề và đặc thù dây chuyền.

6. Kiểm soát Defect Rate – nền tảng cho sản xuất hiệu quả

Tỷ lệ lỗi (Defect Rate) không chỉ là một chỉ số kỹ thuật, mà còn là thước đo phản ánh chất lượng, hiệu quả và năng lực vận hành của toàn bộ quy trình sản xuất. Việc kiểm soát tốt Defect Rate giúp doanh nghiệp:

- Nâng cao chất lượng sản phẩm và độ tin cậy của thương hiệu

- Tối ưu chi phí sản xuất thông qua việc giảm thiểu lãng phí, tái chế, làm lại

- Cải thiện hiệu suất vận hành và khả năng đáp ứng tiêu chuẩn quốc tế

Trong bối cảnh thị trường ngày càng cạnh tranh và yêu cầu chất lượng ngày càng khắt khe, doanh nghiệp cần chủ động đo lường, phân tích và cải tiến tỷ lệ lỗi một cách khoa học, liên tục. Đặc biệt, ứng dụng công nghệ số hóa và hệ thống quản lý chất lượng thông minh sẽ giúp quá trình kiểm soát trở nên chính xác, nhanh chóng và hiệu quả hơn.

Là một trong những giải pháp trọng tâm trong hệ thống MESX, QMSX (Hệ thống quản lý chất lượng) của VTI Solutions mang lại năng lực vượt trội trong việc kiểm soát và cải tiến Defect Rate.

Với phương châm “Đồng hành cải tiến – Nâng tầm chất lượng”, VTI Solutions cam kết không chỉ cung cấp giải pháp phần mềm, mà còn là đối tác chiến lược trong hành trình tối ưu hoá chất lượng và giảm thiểu tỷ lệ lỗi cho doanh nghiệp sản xuất.

Liên hệ ngay với chúng tôi để nhận được sự tư vấn phù hợp với doanh nghiệp của bạn!

English

English 日本語

日本語